Page 44 - 理化检验-物理分册2018第四期

P. 44

刘 明, 等: 火电厂汽水管道热胀位移异常综合评估及处理

( 5 )效果评估测试 查阅相关图纸得到 2 号和 3 号恒力吊架的具体

机组重新启动并稳定运行一段时间后, 进行详 资料如表 1 所示, 现场检查显示吊架安装规格以及

细地冷热态检查对比, 并评价处理后的管道热胀位 型号与设计资料一致.

移情况是否满足要求.其中管道支吊架的位移指示 表 1 高压给水管道 2 号和 3 号恒力吊架设计资料

也能够直观地反映管道膨胀情况, 因而加强管道支 Tab敭1 Desi g ndataofNo敭2andNo敭3constantforcehan g erfor

hi g hp ressurewatersu pp l yp i p eline

吊架的日常检查记录有助于有效掌握管道的位移状

吊架编号 吊点 热位移 / mm

况, 尽早地发现管道热胀位移异常类故障. 吊架选型

及类型 载荷 / N Δx Δ y Δz

4 案例介绍 2 号双拉杆 58HG63B178 ( 139↓ )/

45620 -51 -139 -67

恒力吊架 46343GM36

4.1 某 300 MW 机组高压给水管道热胀位移异常

3 号双拉杆 58VG60G127 ( 96↓ )/

原因分析及处理 恒力吊架 42780 -61 -96 -43 30365GM36

某电厂 300MW 亚临界机组高压给水管道( 锅

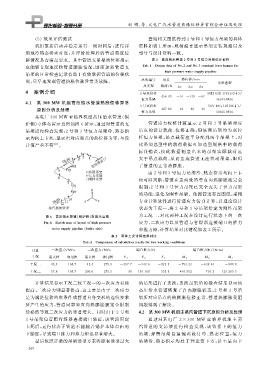

炉侧) 立体布置示意图如图 6 所示, 通过对管道的支 管道应力校核计算显示 2 号和 3 号吊架对应

吊架进行检查发现, 2 号和 3 号恒力吊架冷、 热态指 吊点的设计载荷、 位移正确, 但该两吊架均为双拉

示均向上卡死, 显示出对应吊点的热位移为零, 与设 杆恒力吊架, 吊点载荷应平分配到两个吊架上, 对

计值严重不符 [ 8 ] . 比吊架选型中的载荷数据可知选型规格中的载荷

标注错误, 按 此 数 据 制 造 出 来 的 吊 架 实 际 载 荷 远

大于吊点载荷, 从而造成管道无法拉动吊架, 阻碍

了管道的正常热膨胀.

由 2 号和 3 号恒力吊架冷、 热态指示均向上卡

死可以判断, 管道在这两处的竖直向热膨胀被完全

限制, 2 号和 3 号恒力吊架已完全丧失了恒力吊架

的功能, 退化为刚性吊架.依据管道布置图纸, 采用

专业计算软件进行管道应力仿真计算, 以理论设计

状态为工况一, 将 2 号和 3 号吊架给定为刚性吊架

图 6 高压给水管道( 锅炉侧) 布置示意图 为工况二, 对比两种工况在设计运行状态下的一次

Fi g 敭6 Sketchma pofla y outofhi g hp ressure 应力、 二次应力以及管道与省煤器连接端口的推力

watersu pp l yp i p eline boilerside 和推力矩, 计算结果对比情况如表 2 所示.

表 2 两种工况计算结果对比

Tab敭2 Com p arisonofcalculationresultsfortwoworkin g conditions

计算 一次应力 / MPa 二次应力 / MPa 端口推力 / N 端口推力矩 /( N m )

工况 最大值 许用值 最大值 许用值 F x F y F z Mx M y Mz

工况一 45.5 108.7 42.4 275.5 -2577 -3426 -8225 -75323 -63944 -8888

工况二 57.8 108.7 200.0 275.5 98 156168 -5526 -410952 7162 -1232055

计算结果显示工况二较工况一的一次应力有所 的吊架进行了更换, 更换吊架后的检查结果显示该

提高, 二次应力则显著提高, 这主要是由于二次应力 高压给水管道恢复了自由膨胀状态, 2 号和 3 号吊

是为满足位移约束条件或管道自身变形的连续要求 架所对应吊点的热膨胀位移正常, 管道热膨胀受阻

所产生的应力, 管道局部竖直向热膨胀被完全限制 问题得到了解决.

后必然导致二次应力的显著增大.同时由于 2 号和 4.2 某300MW 机组主蒸汽管道下沉原因分析及处理

3 号吊架位置距省煤器连接端口较近, 该管段固定 通过对某 电 厂 2×300 MW 亚 临 界 机 组 主 蒸

卡死后, 运行状态下管道不能随着锅炉本体自由向 汽管道的 支 吊 架 进 行 检 查 发 现, 该 管 系 上 的 恒 力

下膨胀, 导致端口推力和推力矩也显著增大. 吊架、 弹簧 吊 架 普 遍 偏 离 设 计 冷、 热 态 位 置, 恒 力

最后依照正确的吊架选型方案将原有选型过大 吊架冷、 热态指示均处于理论值下方, 甚至呈向下

2 6 0