Page 19 - 理化检验-物理分册2024年第十二期

P. 19

蔡 亮,等:某特种密封箱端盖固定件撕脱原因和优化改进

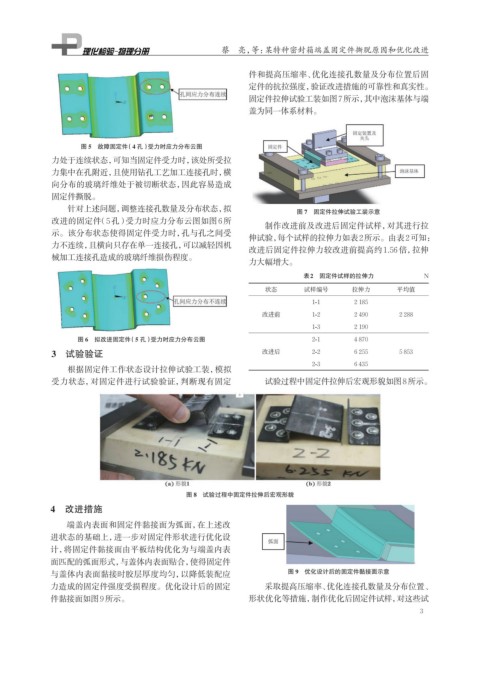

件和提高压缩率、优化连接孔数量及分布位置后固

定件的抗拉强度,验证改进措施的可靠性和真实性。

固定件拉伸试验工装如图7所示, 其中泡沫基体与端

盖为同一体系材料。

图 5 故障固定件(4 孔)受力时应力分布云图

力处于连续状态,可知当固定件受力时,该处所受拉

力集中在孔附近,且使用钻孔工艺加工连接孔时,横

向分布的玻璃纤维处于被切断状态,因此容易造成

固定件撕脱。

针对上述问题,调整连接孔数量及分布状态,拟 图 7 固定件拉伸试验工装示意

改进的固定件(5孔)受力时应力分布云图如图6所

制作改进前及改进后固定件试样,对其进行拉

示。该分布状态使得固定件受力时,孔与孔之间受

伸试验,每个试样的拉伸力如表2所示。由表2可知:

力不连续,且横向只存在单一连接孔,可以减轻因机

改进后固定件拉伸力较改进前提高约1.56倍,拉伸

械加工连接孔造成的玻璃纤维损伤程度。

力大幅增大。

表2 固定件试样的拉伸力 N

状态 试样编号 拉伸力 平均值

1-1 2 185

改进前 1-2 2 490 2 288

1-3 2 190

图 6 拟改进固定件(5 孔)受力时应力分布云图 2-1 4 870

3 试验验证 改进后 2-2 6 255 5 853

2-3 6 435

根据固定件工作状态设计拉伸试验工装,模拟

受力状态,对固定件进行试验验证,判断现有固定 试验过程中固定件拉伸后宏观形貌如图8所示。

图 8 试验过程中固定件拉伸后宏观形貌

4 改进措施

端盖内表面和固定件黏接面为弧面,在上述改

进状态的基础上,进一步对固定件形状进行优化设

计,将固定件黏接面由平板结构优化为与端盖内表

面匹配的弧面形式,与盖体内表面贴合,使得固定件

与盖体内表面黏接时胶层厚度均匀,以降低装配应 图 9 优化设计后的固定件黏接面示意

力造成的固定件强度受损程度。优化设计后的固定 采取提高压缩率、优化连接孔数量及分布位置、

件黏接面如图9所示。 形状优化等措施,制作优化后固定件试样,对这些试

3