Page 18 - 理化检验-物理分册2024年第十二期

P. 18

蔡 亮,等:某特种密封箱端盖固定件撕脱原因和优化改进

作人员的安全。笔者对固定件撕脱机制、铺层层数

进行研究,对连接孔分布进行仿真分析,进一步提高

了固定件与端盖的黏接强度,并提出了改进措施,以

防止该类问题再次发生。

由于目前端盖所属特种密封箱系统要求轻质化,

因此需要采用比强度较高的材料成型端盖固定件。

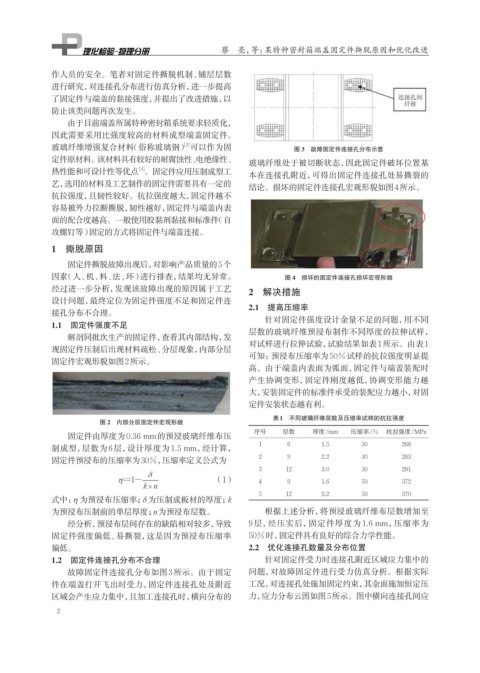

玻璃纤维增强复合材料(俗称玻璃钢) 可以作为固 图 3 故障固定件连接孔分布示意

[3]

定件原材料。该材料具有较好的耐腐蚀性、电绝缘性、 玻璃纤维处于被切断状态,因此固定件破坏位置基

热性能和可设计性等优点 。固定件应用压制成型工

[4]

本在连接孔附近,可得出固定件连接孔处易撕裂的

艺,选用的材料及工艺制作的固定件需要具有一定的 结论。损坏的固定件连接孔宏观形貌如图4所示。

抗拉强度,且韧性较好。抗拉强度越大,固定件越不

容易被外力拉断撕脱,韧性越好,固定件与端盖内表

面的配合度越高。一般使用胶黏剂黏接和标准件(自

攻螺钉等)固定的方式将固定件与端盖连接。

1 撕脱原因

固定件撕脱故障出现后,对影响产品质量的5个

因素(人、机、料、法、环)进行排查,结果均无异常。 图 4 损坏的固定件连接孔损坏宏观形貌

经过进一步分析,发现该故障出现的原因属于工艺 2 解决措施

设计问题,最终定位为固定件强度不足和固定件连

2.1 提高压缩率

接孔分布不合理。

针对固定件强度设计余量不足的问题,用不同

1.1 固定件强度不足

层数的玻璃纤维预浸布制作不同厚度的拉伸试样,

解剖同批次生产的固定件,查看其内部结构,发

对试样进行拉伸试验,试验结果如表1所示。由表1

现固定件压制后出现材料疏松、分层现象,内部分层

可知:预浸布压缩率为50%试样的抗拉强度明显提

固定件宏观形貌如图2所示。

高。由于端盖内表面为弧面,固定件与端盖装配时

产生协调变形,固定件刚度越低,协调变形能力越

大,安装固定件的标准件承受的装配应力越小,对固

定件安装状态越有利。

表1 不同玻璃纤维层数及压缩率试样的抗拉强度

图 2 内部分层固定件宏观形貌

序号 层数 厚度/mm 压缩率/% 抗拉强度/MPa

固定件由厚度为0.36 mm的预浸玻璃纤维布压

制成型,层数为6层,设计厚度为1.5 mm,经计算, 1 6 1.5 30 268

固定件预浸布的压缩率为30%,压缩率定义公式为 2 9 2.2 30 283

δ 3 12 3.0 30 281

η=1- (1) 4 9 1.6 50 372

kn

×

式中: η 为预浸布压缩率;δ 为压制成板材的厚度;k 5 12 2.2 50 370

为预浸布压制前的单层厚度;n为预浸布层数。 根据上述分析,将预浸玻璃纤维布层数增加至

经分析,预浸布层间存在的缺陷相对较多,导致 9 层,经压实后,固定件厚度为 1.6 mm,压缩率为

固定件强度偏低、易撕裂,这是因为预浸布压缩率 50%时,固定件具有良好的综合力学性能。

偏低。 2.2 优化连接孔数量及分布位置

1.2 固定件连接孔分布不合理 针对固定件受力时连接孔附近区域应力集中的

故障固定件连接孔分布如图3所示。由于固定 问题,对故障固定件进行受力仿真分析。根据实际

件在端盖打开飞出时受力,固定件连接孔处及附近 工况,对连接孔处施加固定约束,其余面施加恒定压

区域会产生应力集中,且加工连接孔时,横向分布的 力,应力分布云图如图5所示。图中横向连接孔间应

2