Page 18 - 理化检验-物理分册2024年第八期

P. 18

徐丽菊,等:不同精炼模式对耐候钢Q355GNH质量的影响

表1 GB/T 4171—2008对Q355GNH钢的力学性能要求

180°冷弯试验b≥20 mm

项目 屈服强度/MPa 抗拉强度/MPa 断后伸长率/%

厚度 弯心直径

≤6 a

标准值 ≥355 490~630 ≥22

>6 2a

[3]

正方向变化,增强钢的稳定性 ,耐候钢的化学成分 卷取温度为552 ℃。

分析结果如表2所示。 1.3 精炼路径

1.2 热轧工艺 采用冷弯加工Q355GNH耐候钢时,需要提高

耐候钢中含有Cu、P、Cr、Ni等元素,这些元素 其品质,减少夹杂缺陷,某钢厂从3炉R精炼模式转

在一定程度上起到固溶强化和细晶强化的作用。在 2炉R精炼模式,造成R精炼炉生产紧张,为了生产

保证单相奥氏体区的情况下,终轧温度越低,越易 及物流平衡,对耐候钢开展R精炼炉转L精炼炉处

获得细小的铁素体 ,性能越强。试验钢的厚度为 理,不同精炼路径下Q355GNH耐候钢的化学成分

[4]

3.68 mm,出炉温度为1 226 ℃,终轧温度为845 ℃, 如表3所示。

表2 耐候钢的化学成分分析结果 %

质量分数

项目

C Si Mn Cu Ni N O H

实测值 0.06~0.09 0.3~0.5 0.5~0.8 0.2~0.4 0.08~0.12 ≤0.006 ≤0.999 9 ≤0.000 4

标准值 ≤0.12 0.25~0.75 ≤1.0 0.25~0.55 ≤0.65 — — —

表3 不同精炼路径下Q355GNH耐候钢的化学成分 %

质量分数

精炼路径

C Si Mn Al Cu Ni N O H

R精炼模式 0.06~0.09 0.3~0.5 0.5~0.8 0.03~0.06 0.2~0.4 0.08~0.12 ≤0.006 ≤0.999 9 ≤0.000 4

L精炼模式 0.06~0.09 0.3~0.5 0.5~0.8 0.03~0.06 0.2~0.4 0.08~0.12 ≤0.006 ≤0.999 9 ≤0.000 4

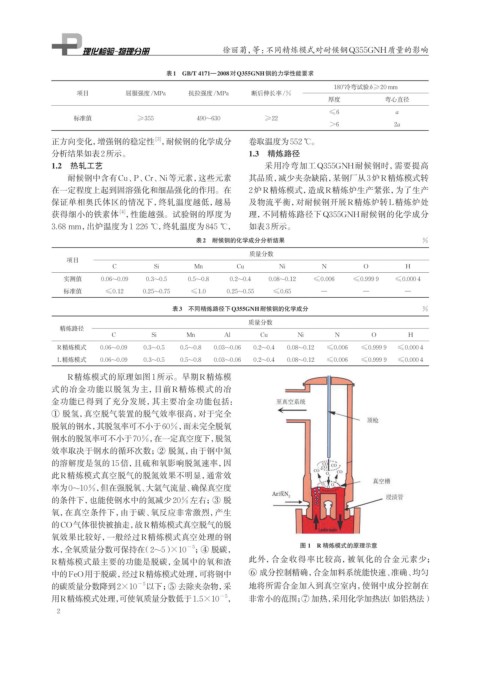

R精炼模式的原理如图1所示。早期R精炼模

式的冶金功能以脱氢为主,目前R精炼模式的冶

金功能已得到了充分发展,其主要冶金功能包括:

① 脱氢,真空脱气装置的脱气效率很高,对于完全

脱氧的钢水,其脱氢率可不小于60%,而未完全脱氧

钢水的脱氢率可不小于70%,在一定真空度下,脱氢

效率取决于钢水的循环次数;② 脱氮,由于钢中氮

的溶解度是氢的15倍,且硫和氧影响脱氮速率,因

此R精炼模式真空脱气的脱氮效果不明显,通常效

率为0~10%,但在强脱氧、大氩气流量、确保真空度

的条件下,也能使钢水中的氮减少20%左右;③ 脱

氧,在真空条件下,由于碳、氧反应非常激烈,产生

的CO气体很快被抽走,故R精炼模式真空脱气的脱

氧效果比较好,一般经过R精炼模式真空处理的钢

图 1 R 精炼模式的原理示意

−5

水,全氧质量分数可保持在(2~5) ×10 ;④ 脱碳,

R精炼模式最主要的功能是脱碳,金属中的氧和渣 此外,合金收得率比较高,被氧化的合金元素少;

中的FeO用于脱碳,经过R精炼模式处理,可将钢中 ⑥ 成分控制精确,合金加料系统能快速、准确、均匀

的碳质量分数降到2×10 −5 以下;⑤ 去除夹杂物,采 地将所需合金加入到真空室内,使钢中成分控制在

用R精炼模式处理, 可使氧质量分数低于1.5×10 −5 , 非常小的范围;⑦ 加热,采用化学加热法(如铝热法)

2