Page 63 - 理化检验-物理分册2024年第四期

P. 63

胡前城, 等: 船用齿轮箱中齿轴断齿原因

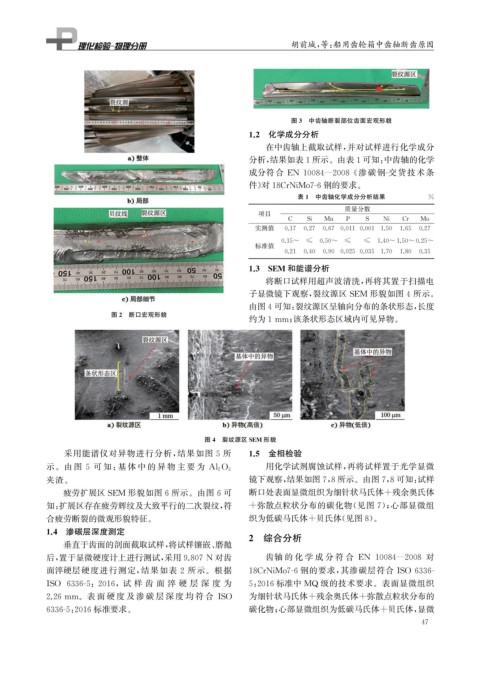

图3 中齿轴断裂部位齿面宏观形貌

1.2 化学成分分析

在中齿轴上截取试样, 并对试样进行化学成分

分析, 结果如表1所示。由表1可知: 中齿轴的化学

成分符合 EN10084 — 2008 《 渗碳钢 - 交货技术条

件》 对18CrNiMo7-6钢的要求。

表1 中齿轴化学成分分析结果 %

质量分数

项目

C Si Mn P S Ni Cr Mo

实测值 0.17 0.27 0.67 0.011 0.001 1.50 1.65 0.27

0.15~ ≤ 0.50~ ≤ ≤ 1.40~1.50~0.25~

标准值

0.21 0.40 0.90 0.025 0.035 1.70 1.80 0.35

1.3 SEM 和能谱分析

将断口试样用超声波清洗, 再将其置于扫描电

子显微镜下观察, 裂纹源区 SEM 形貌如图4所示。

由图4可知: 裂纹源区呈轴向分布的条状形态, 长度

图2 断口宏观形貌

约为1mm ; 该条状形态区域内可见异物。

图4 裂纹源区SEM 形貌

采用能谱仪对异物进行分析, 结果如图 5 所 1.5 金相检验

用化学试剂腐蚀试样, 再将试样置于光学显微

示。由 图 5 可 知: 基 体 中 的 异 物 主 要 为 Al 2O 3

夹渣。 镜下观察, 结果如图7 , 8所示。由图7 , 8可知: 试样

疲劳扩展区 SEM 形貌如图6所示。由图6可 断口处表面显微组织为细针状马氏体+残余奥氏体

知: 扩展区存在疲劳辉纹及大致平行的二次裂纹, 符 +弥散点粒状分布的碳化物( 见图 7 ); 心部显微组

合疲劳断裂的微观形貌特征。 织为低碳马氏体+贝氏体( 见图8 )。

1.4 渗碳层深度测定 2 综合分析

垂直于齿面的剖面截取试样, 将试样镶嵌、 磨抛

后, 置于显微硬度计上进行测试, 采用9.807N 对齿 齿轴 的 化 学 成 分 符 合 EN 10084 — 2 008 对

面淬硬层硬度进行测定, 结果如表 2 所示。根据 18CrNiMo7-6钢的要求, 其渗碳层符合ISO6336-

ISO 6336-5 : 2016 ,试 样 齿 面 淬 硬 层 深 度 为 5 : 2016标准中 MQ 级的技术要求。表面显微组织

2.26mm 。表 面 硬 度 及 渗 碳 层 深 度 均 符 合 ISO 为细针状马氏体+残余奥氏体+弥散点粒状分布的

6336-5 : 2016标准要求。 碳化物; 心部显微组织为低碳马氏体+贝氏体, 显微

7

4