Page 89 - 理化检验-物理分册2023年第七期

P. 89

胡伟勇, 等: 球化退火后轴承套圈锻坯表层的显微组织

质量, 形成网状碳化物[ 见图3b )]。 或淬火软点。表面部分脱碳的过程为: 碳势持续降

2.2 正常组织 低, 奥氏体含量较高, 因扩散动力学滞后, 表层碳化物

常用的球化退火工艺是常规球化退火和等温球 的溶解时间较短, 会有残余碳化物产生; 在随后的冷

化退火。常规球化退火是将钢加热至795 ℃ , 然后 却过程中, 溶解在奥氏体中的碳元素以残余碳化物为

保温适当的时间, 并随炉缓慢冷却至500℃ , 随后出 核心析出、 长大, 因形核数量较少, 最终球状碳化物数

炉空冷。等温球化退火是在保护气氛中加热保温至 量较少, 形成了碳化物球稀[ 见图6a )]。

795℃ , 然后随炉快速冷却至 680~700 ℃ 等温, 等 炉气碳势继续降低, 导致碳含量同步降低至

温时间是加热保温时间的 1.5 倍, 然后随炉冷却至 0.65% , 表层碳化物全部溶解, 在随后的冷却过程

500℃ , 出炉空冷。和普通球化退火相比, 等温球化 中, 固溶在奥氏体中的碳元素失去析出核心, 冷却到

退火获得的球化组织更均匀, 锻坯硬度的散差更小。 共析温度区间, 发生共析或伪共析转变, 表层形成片

将炉气碳势控制在图1的a~b 范围内可以获 状珠光体[ 见图6b )]。

得正常的球化组织( 见图 4 )。由图 4 可知: 正常的 碳含量降低至 0.5% 时, 表层会出现碳化物球

球化组织中碳化物的粒径分布窄、 分布弥散均匀、 形 稀和片状珠光体的混生组织[ 见图 6c )], 说明球化

状圆度值高, 残余网状碳化物等级和脱碳层深度符 时奥氏体基体上的残留碳化物很少, 在含有残留碳

合技术要求。 化物的奥氏体中, 碳原子能够以残留碳化物为核心

析出, 而在碳化物完全溶解的奥氏体中, 发生了共析

转变, 析出了珠光体。

当球化退火炉气碳势降低, 碳含量小于 0.5%

时, 锻坯表面脱碳层的组织为仿晶界铁素体+碳化

物球稀+少量片状珠光体, 处于奥氏体+铁素体二

相区, 冷却时析出仿晶界先共析铁素体+碳化物球

稀+极少量片状珠光体[ 见图6d )]。

3.2 表面全脱碳

图4 正常球化的显微组织形貌

球化脱碳过程为: 表层中的残余碳化物全部溶解,

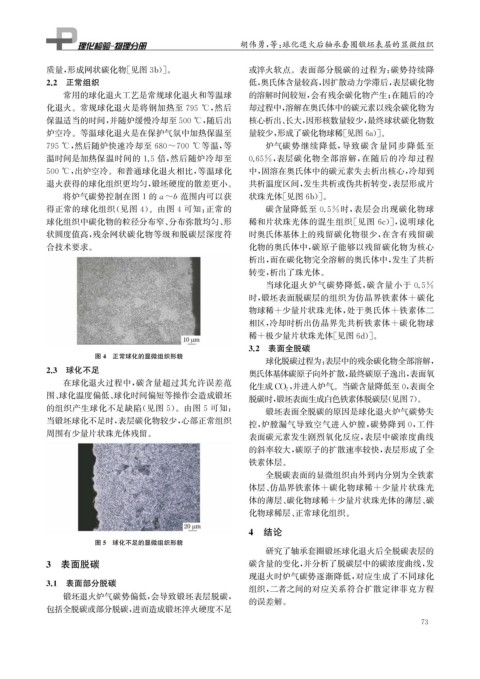

2.3 球化不足 奥氏体基体碳原子向外扩散, 最终碳原子逸出, 表面氧

在球化退火过程中, 碳含量超过其允许误差范

化生成CO 2 , 并进入炉气。当碳含量降低至0 , 表面全

围、 球化温度偏低、 球化时间偏短等操作会造成锻坯

脱碳时, 锻坯表面生成白色铁素体脱碳层( 见图7 )。

的组织产生球化不足缺陷( 见图 5 )。由图 5 可知: 锻坯表面全脱碳的原因是球化退火炉气碳势失

当锻坯球化不足时, 表层碳化物较少, 心部正常组织

控, 炉膛漏气导致空气进入炉膛, 碳势降到 0 , 工件

周围有少量片状珠光体残留。

表面碳元素发生剧烈氧化反应, 表层中碳浓度曲线

的斜率较大, 碳原子的扩散速率较快, 表层形成了全

铁素体层。

全脱碳表面的显微组织由外到内分别为全铁素

体层、 仿晶界铁素体+碳化物球稀+少量片状珠光

体的薄层、 碳化物球稀+少量片状珠光体的薄层、 碳

化物球稀层、 正常球化组织。

4 结论

图5 球化不足的显微组织形貌

研究了轴承套圈锻坯球化退火后全脱碳表层的

3 表面脱碳 碳含量的变化, 并分析了脱碳层中的碳浓度曲线, 发

现退火时炉气碳势逐渐降低, 对应生成了不同球化

3.1 表面部分脱碳

组织, 二者之间的对应关系符合扩散定律菲克方程

锻坯退火炉气碳势偏低, 会导致锻坯表层脱碳,

的误差解。

包括全脱碳或部分脱碳, 进而造成锻坯淬火硬度不足

7 3