Page 37 - 理化检验-物理分册2023年第二期

P. 37

朱建雷, 等: 压痕法评价钛铌合金表面( TiNb ) C强化层显微硬度及断裂韧性

现微观组织分析。受表面改性层( 强化层) 尺寸的限 表面强化层由3层不同组织组成, 形成致密的表面

制, 难以进行常规的力学性能测试, 可进行的力学性 层状结构: 外层( L-I )、 中间层( L-II ) 和内层( L-III )。

能测试主要有纳米压痕测试、 显微硬度测试、 划痕测 每层组织的颗粒尺寸和形貌不同, 但其主要物相均

[ 11 ]

试等, 都属于局部测试。 为( TiNb ) C 。 L-I 的 厚 度 最 薄, 约 为 1 μ m~

显微硬度测试是一种压入法测试技术, 通过将 2 μ m , 该层经过简单磨抛处理就可去除; L-II内组

压头压入材料表面, 引起材料塑性变形, 可反映材料 织为微米级、 米粒状颗粒, 平均层厚约为12.56 μ m ;

抵抗塑性变形的能力。测得的硬度是一个综合的物 L-III 内组织为亚微米级、 等轴状颗粒, 平均层厚约

理性能指标, 可反映材料的弹塑性、 强韧性等一系列 为24.92 μ m 。

指标。压痕断裂力学中的相关理论 [ 9-10 ] 认为, 在压

头压入材料表面形成压痕的过程中, 压痕周围材料

弹塑性形变引起的残余应力是裂纹形成及扩展的驱

动力。在平衡状态下, 断裂韧性等于裂纹尖端的残

。基于以上, 可分析压痕及裂纹的

余应力场强度 K r

形貌和尺寸, 再根据相关经验公式, 对材料的断裂韧

性进行评价 [ 10 ] 。

笔者采用显微硬度仪对材料施加不同的载荷,

图1 原位固相反应( 1 150℃ , 等温8h ) 制备的 TiNb基表面

以及在不同层内进行硬度测试, 对表面强化层的硬

强化层的横截面显微组织形貌

度和裂 纹 形 貌 进 行 分 析, 研 究 了 钛 铌 合 金 表 面

2.2 ( TiNb ) C强化层内的显微硬度

( TiNb ) C强化层的显微硬度及断裂韧性。

考虑到压头的尺寸效应 [ 12 ] 以及压痕的边缘效

1 试验材料与方法 应, 受表面强化层厚度的影响, 从垂直表面方向测量

L-II 的显微硬度, 从垂直横截面方向测量 L-III 的显

将 TiNb合金和 HT300 灰口铸铁通过紧密贴

微硬度。 L-II垂直表面和 L-III垂直横截面方向上

合的方式, 在有氩气气氛保护的管式炉内进行等温

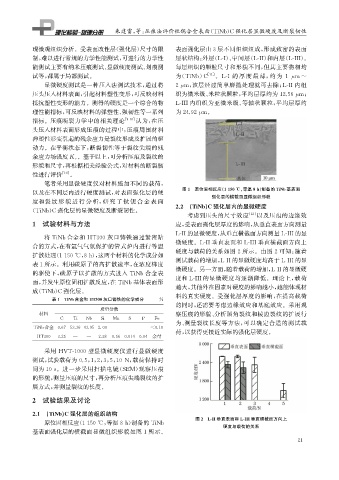

硬度与载荷的关系如图2所示。由图2可知: 随着

扩散处理( 1150℃ , 8h ), 这两个材料的化学成分如

测试载荷的增加, L-II 的显微硬度均高于 L-III 的显

表1所示。利用碳原子的高扩散速率, 在浓度梯度

微硬度。另一方面, 随着载荷的增加, L-II 的显微硬

的驱使下, 碳原子以扩散的方式进入 TiNb 合金表

度和 L-III的显微硬度均逐渐降低。理论上, 载荷

面, 并发生原位固相扩散反应, 在 TiNb基体表面形

越大, 其他外在因素对硬度的影响越小, 越能体现材

成( TiNb ) C强化层。

料的真实硬度。受强化层厚度的影响, 在提高载荷

表1 TiNb合金和 HT300灰口铸铁的化学成分 %

的同时, 还需要考虑边缘效应和基底效应。采用观

质量分数

材料 察压痕的形貌、 分析顶角裂纹和棱边裂纹的扩展行

C Ti Nb Si Mn S P Fe

为、 测量裂纹长度等方法, 可以确定合适的测试载

TiNb合金 0.67 53.36 43.95 2.00 — — — <0.10

荷, 以获得更接近实际的强化层硬度。

HT300 3.25 — — 2.38 0.56 0.014 0.04 余量

采用 HVT-1000 型显微硬度仪进行显微硬度

测试, 试验载荷为 0.5 , 1 , 2 , 3 , 5 , 10N , 载荷保持时

间为10s 。进一步采用扫描电镜( SEM ) 观察压痕

的形貌, 测量压痕的尺寸, 再分析压痕尖端裂纹的扩

展方式, 并测量裂纹的长度。

2 试验结果及讨论

2.1 ( TiNb ) C强化层的组织结构

图2 L-II垂直表面和 L-III垂直横截面方向上

原位固相反应( 1150℃ , 等温8h ) 制备的 TiNb

硬度与载荷的关系

基表面强化层的横截面显微组织形貌如图1所示。

2 1