Page 19 - 理化检验-物理分册2022年第九期

P. 19

史学星, 等: 加热温度对 15CrMo钢晶间氧化行为的影响

增大, 晶间氧化的深度呈先增大后减小的趋势, 综上,

可以得出850℃为15CrMo钢晶间氧化的鼻尖温度。

3 综合分析

晶间氧化产生的原因是: 在高温含氧条件下, 氧

原子和金属离子因沿材料晶界扩散而产生了晶间氧

化。因为晶界是金属材料中最薄弱的地方, 故氧化首

先发生在晶界, 在晶界发生氧化后, 氧原子向晶内继

续迁移、 扩散, 进而氧化整个晶粒, 即形成表面氧化

图 3 15CrMo钢外层氧化铁皮厚度和晶间氧化深度随 层。随着保温时间逐渐延长, 表层金属发生氧化并生

加热温度的变化曲线

成了氧化铁皮, 氧原子进一步向材料基体内部迁移、

由图2 , 3可以看出: 当加热温度为700℃时, 外层 扩散, 沿着晶界发生选择性优先氧化, 并再次形成晶

氧化铁皮厚度约为3.3 μ m , 在晶内不存在晶间氧化现 间氧化, 最终形成了外层氧化铁皮和近表层晶间氧化

象; 当加热温度为 800 ℃ 时, 外层氧化铁皮厚度约为 物两部分区域。当加热温度高于临界点( 约 900 ℃ )

8. μ m , 晶间 氧 化 深 度 约 为 8.3 μ m ; 当 加 热 温 度 为 时, 金属离子的氧化速率大于氧原子扩散速率, 所以

8

850℃时, 外层氧化铁皮厚度约为44. μ m , 晶间氧化深 优先形成外氧化; 当加热温度低于临界点时, 氧原子

1

度约为12.9 μ m ; 当加热温度为950 ℃ , 外层氧化铁皮 扩散进入钢基体内部, 并形成晶间氧化物 [ 6 ] 。

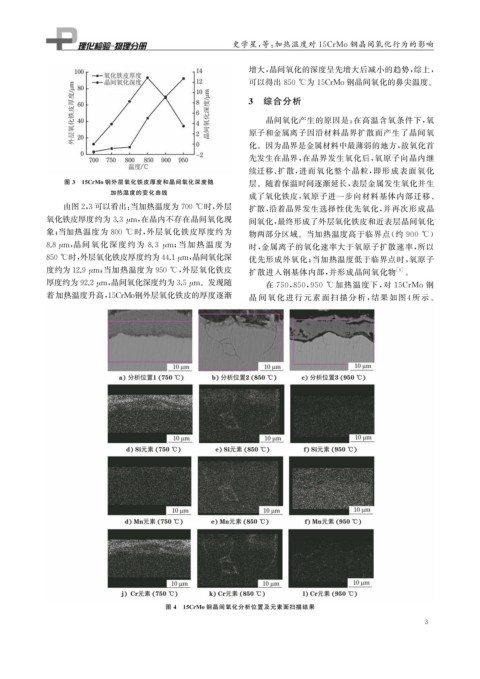

厚度约为92.2 μ m , 晶间氧化深度约为3.5 μ m 。发现随 在 750 , 850 , 950 ℃ 加热温度下, 对 15CrMo 钢

着加热温度升高, 15CrMo 钢外层氧化铁皮的厚度逐渐 晶 间氧化进行元 素面扫描分析 , 结果如图 4 所 示 。

图 4 15CrMo钢晶间氧化分析位置及元素面扫描结果

3