Page 41 - 理化检验-物理分册2022年第五期

P. 41

郭 凯, 等: 316L 奥氏体不锈钢碱液储罐开裂原因

度分别为 242HV , 171HV , 157HV 。 B2 类裂纹区

硬度大幅下降的原因是原始形变的奥氏体晶粒焊接

后发生了静态再结晶。

为了进一步分析 A 类裂纹在储罐内壁的起源

位置, 沿同一条裂纹长度方向, 在中心位置及两侧解

剖并测其深度, 结果如图 8 所示。裂纹中间部位沿

壁厚方向扩展深度最深, 这表明 A 类裂纹的起源位

置为裂纹长度方向的中部, 由内壁表面向两侧扩展。

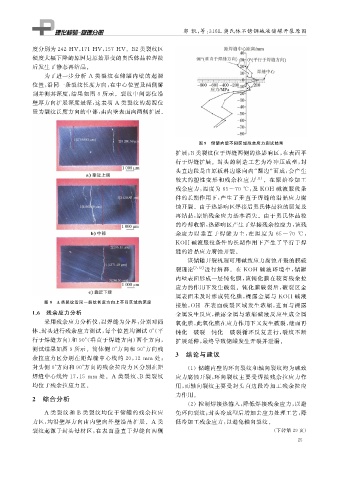

图 9 储罐内壁不同区域残余应力测试结果

扩展; B 类裂纹位于焊缝两侧的热影响区, 在表面平

行于焊缝扩展。封头的制造工艺为冷冲压成型, 封

头直边段是由原板料边缘向内“ 翻边” 而成, 会产生

较大的塑性变形和残余拉应力 [ 11 ] 。在原始冷加工

残余应力, 温度为 65~70 ℃ , 及 KOH 碱液服役条

件的长期作用下, 产生了垂直于焊缝的沿晶应力腐

蚀开裂。由于热影响区焊接后奥氏体晶粒的回复及

再结晶, 原始残余应力基本消失。由于奥氏体晶粒

的冷却收缩, 热影响区产生了焊接残余拉应力, 该残

余应力 以 垂 直 于 焊 缝 为 主, 在 温 度 为 65~70 ℃ ,

KOH 碱液服役条件的长期作用下产生了平行于焊

缝的沿晶应力腐蚀开裂。

该储罐开裂机理可用碱致应力腐蚀开裂的膜破

裂理论 [ 7 , 12 ] 进行解释。在 KOH 碱液环境中, 储罐

内壁表面形成一层钝化膜, 该钝化膜在较高残余拉

应力的作用下发生破裂。钝化膜破裂后, 破裂区金

属表面未及时形成钝化膜, 裸露金属与 KOH 碱液

图 8 A 类裂纹沿同一裂纹长度方向上不同区域的深度

接触, OH 在表面破裂区域发生浓缩, 进而与裸露

-

1.6 残余应力分析 金属发生反应, 裸露金属与浓缩碱液反应生成金属

采用残余应力分析仪, 以焊缝为分界, 分别对筒 氧化膜, 此氧化膜在应力作用下又发生破裂, 继而再

体、 封头进行残余应力测试, 每个位置均测试 0° ( 平 钝化 - 破裂 - 钝化 - 破裂循环反复进行, 裂纹不断

行于焊缝方向) 和 90° ( 垂直于焊缝方向) 两个方向, 扩展延伸, 最终导致储罐发生开裂并泄漏。

测试结果如图 9 所示。筒体侧 0° 方向和 90° 方向残

3 结论与建议

余拉应力区分别在距焊缝中心线约 20 , 12 mm 处;

封头侧 0° 方向和 90° 方向的残余拉应力区分别在距 ( 1 )储罐内壁的环向裂纹和轴向裂纹均为碱致

焊缝中心线约 17 , 15 mm 处。 A 类裂纹、 B 类裂纹 应力腐蚀开裂, 环向裂纹主要受焊接残余拉应力作

均位于残余拉应力区。 用, 而轴向裂纹主要受封头直边段冷加工残余拉应

力作用。

2 综合分析

( 2 )控制焊接热输入, 降低焊接残余应力, 以避

A 类裂纹和 B 类裂纹均位于储罐的残余拉应 免环向裂纹; 封头冷成型后增加去应力处理工艺, 降

力区, 均沿壁厚方向由内壁向外壁沿晶扩展。 A 类 低冷加工残余应力, 以避免轴向裂纹。

裂纹起源于封头母材区, 在表面垂直于焊缝向两侧 ( 下转第 29 页)

2 5