Page 74 - 理化检验-物理分册2022年第四期

P. 74

赵永峰, 等: 500kV 变电站 5052 电流互感器放电烧蚀故障原因

图 6 外缘夹持部位显微组织形貌

1.4 显微硬度

对爆破片拱形部位的开裂位置和外缘夹持部位

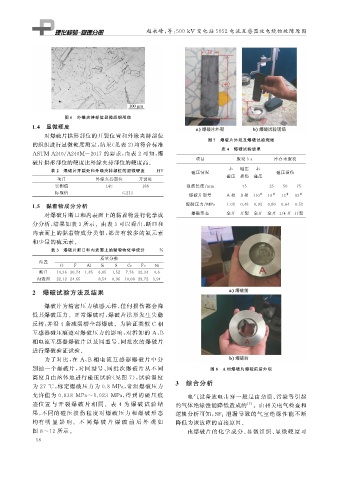

图 7 爆破片外观及爆破试验现场

的组织进行显微硬度测定, 结果( 见表 2 ) 均符合标准

表 4 爆破试验结果

ASTM A240 / A240M-2017 的要求, 由表 2 可知, 爆

项目 服役 3a 库存未服役

破片拱形部位的硬度比外缘夹持部位的硬度高。

表 2 爆破片开裂处和外缘夹持部位的显微硬度 HV 碰压情况 未 碰压 未 碰压损伤

碰压 损伤 碰压

项目 外缘夹持部位 开裂处

实测值 145 186 损伤长度 / mm — 75 — 25 50 75

标准值 ≤213 爆破片型号 A 相 B 相 110 # 19 # 12 # 92 #

1.5 黏着物成分分析 爆破压力 / MPa 1.02 0.48 0.92 0.80 0.64 0.52

对爆破片断口和内表面上的黏着物进行化学成 爆破形态 全开 开裂 全开 全开 1 / 4 开 开裂

分分析, 结果如表 3 所示。由表 3 可以看出, 断口和

内表面上的黏着物成分类似, 都含有较多的氟元素

和少量的硫元素。

表 3 爆破片断口和内表面上的黏着物化学成分 %

质量分数

位置

O F Al Si S Cr Fe Ni

断口 14.36 30.74 1.85 6.05 1.52 7.76 32.34 4.6

内表面 22.12 24.65 — 8.54 0.96 10.08 29.72 3.94

2 爆破试验方法及结果

爆破片为精密压力敏感元件, 任何损伤都会降

低其爆破压力。正常爆破时, 爆破片拱形发生失稳

反转, 并沿 4 条减弱槽全部爆破。为验证类似 C 相

互感器碰压痕迹对爆破压力的影响, 对拆卸的 A , B

相电流互感器爆破片以及同型号、 同批次的爆破片

进行爆破验证试验。

为了对比, 在 A , B 相 电 流 互 感 器 爆 破 片 中 分

别抽一个爆破片, 对同型号、 同批次爆破片从不同 图 8 A 相爆破片爆破前后外观

高度自由落体地进行碰压试验( 见图 7 ), 试验温度

3 综合分析

为 27 ℃ , 标定爆破压力为 0.8 MPa , 常温爆破压力

允许值为 0.838 MPa~1.023 MPa , 得到的碰 压 痕 电气设备放电击穿一般是由杂质、 污染等引起

迹位置 与 开 裂 爆 破 片 相 同。 表 4 为 爆 破 试 验 结 的气体绝缘性能降低造成的 [ 7 ] 。由相关电气检查和

果, 不同的 碰 压 损 伤 程 度 对 爆 破 压 力 和 爆 破 形 态 泄漏导致的气室绝缘性能不断

逻辑分析可知, SF 6

均有 明 显 影 响。 不 同 爆 破 片 爆 破 前 后 外 观 如 降低为该故障的直接原因。

图 8~12 所示。 由爆破片的化学成分、 显微组织、 显 微 硬 度 可

5 8