Page 70 - 理化检验-物理分册2022年第四期

P. 70

吕庆钢, 等: 掺稀泵压盖螺栓断裂原因

表 2 洛氏硬度测试结果 HRC

试样编号 1 2 3 4 5 6 7 8 9 10 最高硬度

#

1 22.5 23.7 23.2 21.6 21.7 22.6 22.1 21.8 22.4 22.3 23.7

#

2 25.1 24.6 24.2 22.4 23.3 22.6 22.8 24.0 24.3 23.1 25.1

#

3 28.0 27.5 23.0 22.7 20.0 21.7 21.8 25.7 26.7 26.9 28.0

#

4 32.8 30.3 24.2 22.4 21.3 20.4 21.4 21.1 21.4 21.7 32.8

#

5 21.1 21.7 23.1 22.7 21.4 22.3 22.2 22.6 22.3 20.7 23.1

#

6 21.3 21.9 21.7 21.1 22.4 22.1 21.3 22.3 23.4 23.6 23.6

1.5 夏比冲击试验

#

在 1 螺 栓 上 纵 向 切 取 1 个 尺 寸 为 10 mm×

10mm×55 mm 的 试 样, 在 3 螺 栓 上 纵 向 切 取

#

4 个尺寸均为 10 mm×5 mm×55 mm 的试样, 试

验温度为 -20 ℃ , 采用 ZBC2302-C 型摆锤式冲击

试验机进行冲击试验, 结果如表 4 所示。 3 螺栓的

#

半尺寸试验结果均满足标准 API5CT-2018 《 套管

和油管》 要求, 但比标准值略高。对于 1 螺栓来说,

#

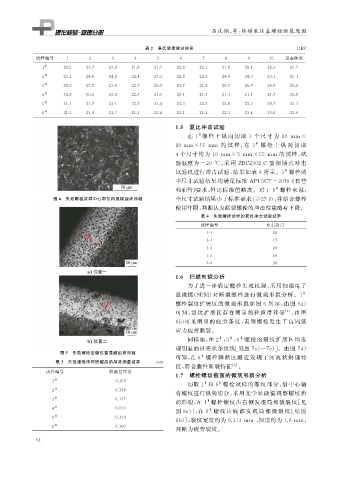

图 4 失效螺栓试样中心部位的显微组织形貌 全尺寸试验结果小于标准要求( ≥27J ), 并结合螺栓

使用年限, 判断认为断裂螺栓的冲击性能略有下降。

表 4 失效螺栓试样的夏比冲击试验结果

试样编号 冲击功 / J

1-1 20

3-1 17

3-2 20

3-3 16

3-4 20

1.6 扫描电镜分析

为了进一步确定螺栓失效机理, 采用扫描电子

#

显微镜( SEM ) 对断裂螺栓进行微观形貌分析。 1

螺栓裂纹扩展区的微观形貌如图 6 所示, 由图 6a )

可知, 裂纹扩展区存在明显的驻留滑移带 [ 1 ] , 由图

6b ) 可见明显的疲劳条纹, 表明螺栓发生了高周低

应力疲劳断裂。

同样地, 在 2 , 3 , 6 螺栓的裂纹扩展区均发

#

#

#

现明显的贝壳状条纹线[ 见图 7a ) ~7c )]。由图 7d )

图 5 失效螺栓边缘位置显微组织形貌

可知, 在 6 螺栓瞬断区附近发现了河流状解理特

#

表 3 失效螺栓试样脱碳层的厚度测量结果 mm

征, 符合脆性断裂特征 [ 2 ] 。

试样编号 脱碳层厚度

1.7 螺栓螺纹截面的微观形貌分析

#

1 0.199

切取 1 和 6 螺栓试样的螺纹部分, 沿中心轴

#

#

#

2 0.196

将螺纹进行纵向切分, 采用光学显微镜观察螺纹齿

#

3 0.177

的形貌, 在 1 螺栓螺纹齿右侧发现局部微裂纹[ 见

#

#

4 0.210

图 8a )], 在 6 螺 纹 齿 底 部 发 现 局 部 微 裂 纹 [ 见 图

#

#

5 0.179

8b )], 裂纹宽度约为 0.313mm , 深度约为 1.8mm ,

#

6 0.100

判断为疲劳裂纹。

5 4