Page 26 - 理化检验-物理分册2022年第四期

P. 26

龚 为: 高炉原燃料的全自动取制样与检测技术

定了坚实基础。 对于高炉操作者非常关心的高温冶金性能( 矿

与供应点( 烧结厂、 焦化厂、 球团厂等) 取样数据 石还原性、 焦炭反应性等)、 炉料化学成分, 全自动在

和外购原燃料报表数据相比, 所取试样更具备代表 线取制样与检测系统也能自动制备出满足分析要求

性, 更能真实反映入炉料的质量, 避免了运输、 堆料 的试样, 制样精度符合国家标准要求。

等转运过程中取样与实际入炉料的偏差, 利于高炉 采用振动筛、 滚筒筛、 制球机, 全自动在线取制

操作者精准掌握入炉料的质量。同时, 也避免了取 样与检测系统筛分出尺寸为 10~12.5 mm 的烧结

样点数据与实际操作的时效间隔问题, 便于高炉操 矿还原性试样和尺寸为 23~25 mm 的焦炭反应性

作者更加及时、 准确地调整操作制度, 避免炉料波动 试样, 试样送化验室进行相关试验分析; 采用破碎

对高炉稳定性造成影响, 保障高炉的顺利运行。 机、 缩分机、 研磨机等制备出用于化学成分分析的试

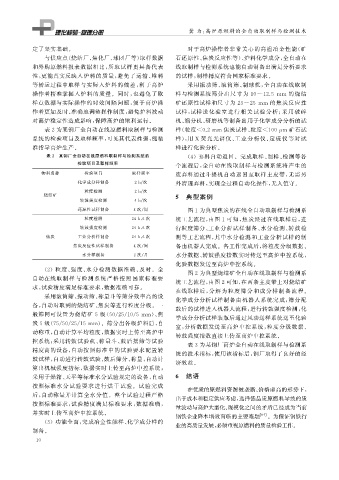

表 2 为某钢厂全自动在线原燃料取制样与检测 样( 粒度 <0.2mm 焦炭试样、 粒度 <100 μ m 矿石试

系统的检验项目及取样频率, 可见其代表性强, 能精 样), 用 X 荧光光谱仪、 工业分析仪、 定硫仪等对试

准指导高炉生产。 样进行化验分析。

表 2 某钢厂全自动在线原燃料取制样与检测系统的 ( 4 )弃料自动返回。完成取样、 制样、 检测等各

检验项目及取样频率

个流程后, 全自动在线取制样与检测系统将产生的

物料名称 检验项目 取样频率 废弃料通过斗提机自动返回至取样主皮带, 无需另

化学成分样制备 2h / 次 外清理弃料, 实现全过程自动化操作, 无人值守。

粒度检测 2h / 次

烧结矿 5 典型案例

转鼓强度检测 4h / 次

还原性试样制备 4 次 / 周 图 1 为典型焦炭的在线全自动取制样与检测系

粒度检测 24h , 6 次 统工艺流程, 由图 1 可知, 焦炭经过在线取样后, 进

转鼓强度检测 24h , 6 次 行粒度筛分、 工业分析试样制备、 水分检测、 转鼓检

焦炭 工业分析样制备 24h , 6 次 测等工艺流程, 其中水分检测和工业分析试样的制

焦炭反应性试样制备 4 次 / 周 备由机器人完成。各工作完成后, 将粒度分级数据、

水分样制备 2 次 / 月 水分数据、 转鼓强度指数实时传送至高炉中控系统,

化验数据发送至高炉中控系统。

( 2 )粒度、 强度、 水分检测数据准确、 及时。全

图 2 为典型烧结矿全自动在线取制样与检测系

自动在线取制样与检测系统严格按照国家 标准要

统工艺流程, 由图 2 可知, 在两条主皮带上对烧结矿

求, 试验精度满足标准要求, 数据准确可靠。

在线取样后, 分解为粒度筛分和成分样制备流程。

采用滚筒筛、 振动筛、 称量斗等筛分效率高的设

化学成分分析试样制备由机器人系统完成, 筛分配

备, 自动对取到的烧结矿、 焦炭等进行粒度分级。一

鼓后的试样进入机器人流程, 进行转鼓强度检测, 化

般筛网可设置为烧结矿 5 级( 50 / 25 / 10 / 5mm )、 焦

学成分分析试样装瓶后通过风动送样系统送至化验

炭 5 级( 75 / 50 / 25 / 15mm )。筛分出各级炉料后, 自

室, 分析数据发送至高炉中控系统, 粒度分级数据、

动称重, 自动计算平均粒度, 数据实时上传至高炉中

转鼓强度指数直接上传至高炉中控系统。

控系统; 采用转鼓试验机、 称量斗、 鼓后摇筛等试验

表 3 为某钢厂高炉全自动在线取制样与检测系

精度高的设备, 自动按照标准中的试验要求配置转

统的技术指标, 使用该指标后, 钢厂取得了良好的经

鼓试样, 自动进行转鼓试验、 鼓后筛分、 称量, 自动计

济效益。

算出机械强度指标, 数据实时上传至高炉中控系统;

采用干燥箱、 天平等标准水分试验规定的设备, 自动 6 结语

按照标准水分试验要求进行烘干试验。试 验完成

在优质的原燃料资源被垄断、 价格虚高的形势下,

后, 自动称量并计算全水分值。整个试验过程严格

出于成本和稳定供应考虑, 选择低品质原燃料导致的质

按照标准要求, 试验精度满足标准要求, 数据准确,

量波动与高炉大型化、 规模化之间的矛盾已经成为当前

并实时上传至高炉中控系统。

钢铁企业降本增效面临的主要难题 [ 6-7 ] 。为保证钢铁行

( 3 )功能全面, 完成冶金性能样、 化学成分样的

业的高质量发展, 必须重视原燃料的质量检验工作。

制备。

1 0