Page 25 - 理化检验-物理分册2022年第四期

P. 25

龚 为: 高炉原燃料的全自动取制样与检测技术

判定依据 [ 3 ] 。 车辆上取样, 所取试样较难代表整批物料; ② 制样

对焦炭的化学成分、 高炉槽下取样粒度、 焦炭的 和化验设备的自动化程度低, 人为干扰因素较大, 试

冷态性能、 焦炭的热态性能、 高炉槽下焦粉含量、 高 验数据的真实性和准确性有待提高。

炉槽下焦丁使用量以及吨铁焦粉、 吨焦焦粉等数据 随着落后产能的淘汰, 高炉逐渐去小型化, 小高

进行连续跟踪分析, 从而控制入炉焦炭的质量, 根据 炉所具备的原燃料控制灵活的优势不复存在, 必须

其间的相关性, 将粉焦比作为日常对焦炭质量的最 提升原燃料的质量管理水平, 落后的检测手段已无

直接判定依据 [ 4 ] 。 法满足生产需求。

上述评价体系存在的问题为: ① 取样点分散,

4 主要解决措施

与实际进入高炉的炉料相比, 取样之后的物料经历

了运输、 堆料等转运过程, 部分性能 ( 如 粒度、 水分 针对原燃料质量检验面临的问题, 笔者认为可

等) 已发生改变, 虽然进行了跟踪分析, 但仍然不能 以引入一种新的全自动检化验技术———全自动原燃

准确反映入炉料的真实质量, 取样代表 性不强; ② 料取制样与检测系统。

取样点与化验室距离较远, 检验周期较长; ③ 送样、 全自动在线取制样与检测系统设置在入矿焦槽

制样、 化验各个环节均需人工参与, 人为干扰因素较 的供料皮带机头部, 全流程无人值守, 自动化操作,

多, 数据准确性不高。 检测数据自动上传至高炉中控室, 精准指导高炉生

如原燃料质量比较稳定, 尚可保证质量监控的 产。一旦原燃料质量发生大的波动, 就可及时向高

有效性, 但随着更多非洲矿、 印度矿、 国产矿等的使 炉发出预警, 指导高炉进行必要的调节, 以制定稳定

用, 高炉用料的质量波动性增加, 原有的原燃料质量 的高炉生产措施, 保障高炉的稳定运行。

评价体系不能客观地反映入炉原燃料质量的实际情 4.1 全自动在线取制样与检测系统和传统取制样

况, 高炉的可操作难度加大, 高炉的稳定运行面临严 方法的对比

峻考验 [ 5 ] 。 与传统模式相比, 全自动在线取制样与检测系

另外, 一些中小型钢铁企业对原燃料的重视程 统具有取样代表性强, 粒度、 转鼓、 水分等检测结果

度相对不高, 质量评价体系可靠性较差, 检测手段落 准确可靠, 数据传送实时高效, 自动化程度高, 对高

后。主要表现为: ① 取样方式仍然采用人工或自动 炉生产指导性强, 经济价值高等优点, 两种方法的对

化程度非常低的机械取样装置, 一般在料堆或运输 比如表 1 所示。

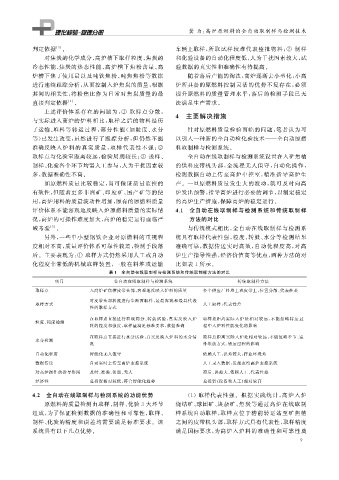

表 1 全自动在线取制样与检测系统和传统取制样方法的对比

项目 全自动在线取制样与检测系统 传统取制样方法

取样点 入高炉矿焦槽皮带头部, 客观地反映入炉料的质量 各个供应厂料堆上或皮带上, 位置分散、 代表性差

对皮带头部料流进行全断面取样, 是最客观和最具代表

取样方式 人工取样, 代表性差

性的取样方式

在取样点直接进行粒级筛分、 转鼓试验, 真实反映入炉 取样点距离实际入炉处相对较远, 不能忽略转运 过

粒度、 强度检测

料的粒度和强度, 取样量满足标准要求, 数据准确 程中入炉料性能变化的影响

在取样点直接进行水分试验, 真实反映入炉料的水分情 取样点距离实际入炉处相对较远, 不能忽略季节、 室

水分检测

况 外堆放方式、 转运过程的影响

自动化程度 智能化无人值守 依赖人工, 误差较大, 作业环境差

数据传送 自动实时上传至高炉主控系统 人工录入数据, 发报表给高炉主控系统

对高炉操作的指导作用 及时、 准确、 智能、 无人 滞后、 误差大、 依赖人工、 代表性差

经济性 总投资相对较低, 符合智能化趋势 总投资( 设备和人工) 相对较高

4.2 全自动在线取制样与检测系统的功能优势 ( 1 )取样代表性强。根据实践统计, 高炉入炉

原燃料的质量检测由取样、 制样、 化验 3 大环节 烧结矿、 球团矿、 块杂矿、 焦炭等通过高炉在线取制

组成, 为了保证检测数据的准确性和可靠性, 取样、 样系统自动取样, 取样点位于槽前转运站至矿焦槽

制样、 化验的精度和误差均需要满足标准要求。该 之间的皮带机头部, 取样方式具有代表性, 取样精度

系统具有以下几点优势。 满足国标要求, 为高炉入炉料的准确性和可靠性奠

9