Page 69 - 理化检验-物理分册2021年第十二期

P. 69

由宗彬, 等: X80管线钢焊接工艺热模拟

弧焊管, 生产工艺为热机械控制工艺( TMCP ), 其化 601 MPa , 抗 拉 强 度 为 677 MPa , 断 后 伸 长 率 为

学成分见表 1 。钢管的力学性能优良, 屈服强度为 25.5% , 冲击吸收能量为329J 。

表1 X80管线钢的化学成分( 质量分数)

Tab 1 Chemicalcom p ositionsofX80p i p elinesteel massfraction %

元素 C Si Mn P S Ni Cu Mo V Ti Al Nb

实测值 0.046 0.197 1.683 0.008 0.0005 0.20 0.17 0.11 0.005 0.012 0.034 0.059

标准值 ≤0.12 ≤0.45 ≤1.85 ≤0.025 ≤0.015 ≤0.50 ≤0.50 ≤0.50 ≤0.05 ≤0.05 ≤0.05 -

热模拟试样在距离管体焊缝90° 的管体横向位 率下的膨胀曲线, 通过切线法计算各膨胀曲线的相

置取样, 试样取自1 / 4壁厚位置, 分别加工出尺寸为 变开始点和相变结束点, 然后利用杠杆法计算各冷

ϕ 6mm×90mm 和10.5mm×10.5mm×75mm 的 却速率下各相的体积分数, 测试各冷却速率下的维

ϕ

两种 试 样, SHCCT 曲 线 的 绘 制 选 取 6 mm× 氏硬度, 以时间的对数为横坐标, 温度为纵坐标绘制

90mm 试样, 加热速率为 130 ℃ · s , 加热的最高 SHCCT 曲线, 如图1所示。

-1

-1

温度为1300℃ , 保温时间为1s , 然后以60℃ · s

的冷却速率冷却至900℃ , 之后分别以0.2 , 0.5 , 1 ,

2 , 5 , 10 , 20 , 40 ℃ · s 的冷却速率冷却到室温。通

-1

过热膨胀仪实时采集膨胀曲线, 利用切线法确定相

转变温度点, 并通过观察试样的显微组织和测试维

氏硬度结果, 绘制出试样的 SHCCT 曲线。之后在

10.5mm×10.5mm×75mm 的试样上分别进行热

输入为5 , 10 , 20 , 30kJ · cm 的焊接热循环模拟, 试

-1

-1

验采用 R y kalin2D 模型, 加热速率为130 ℃ · s ,

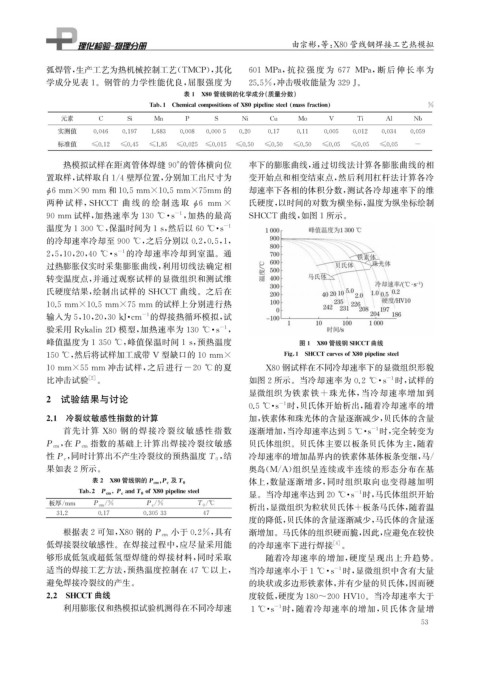

峰值温度为1350℃ , 峰值保温时间1s , 预热温度 图1 X80管线钢SHCCT曲线

150℃ , 然后将试样加工成带 V 型缺口的10mm× Fi g 1 SHCCTcurvesofX80p i p elinesteel

10mm×55mm 冲击试样, 之后进行 -20 ℃ 的夏 X80钢试样在不同冷却速率下的显微组织形貌

比冲击试验 [ 2 ] 。 如图2所示。当冷却速率为 0.2 ℃ · s 时, 试样的

-1

显微组织为铁素铁 + 珠光体, 当冷却速率增加到

2 试验结果与讨论

0.5℃ · s 时, 贝氏体开始析出, 随着冷却速率的增

-1

2.1 冷裂纹敏感性指数的计算 加, 铁素体和珠光体的含量逐渐减少, 贝氏体的含量

首先计算 X80 钢的焊接冷裂纹敏感性指数 逐渐增加, 当冷却速率达到5℃ · s 时, 完全转变为

-1

指数的基础上计算出焊接冷裂纹敏感 贝氏体组织。贝氏体主要以板条贝氏体为主, 随着

P cm , 在P cm

, 结

性P c , 同时计算出不产生冷裂纹的预热温度 T 0 冷却速率的增加晶界内的铁素体基体板条变细, 马 /

果如表2所示。 奥岛( M / A ) 组织呈连续或半连续的形态分布在基

体上, 数量逐渐增多, 同时组织取向也变得越加明

表2 X80管线钢的P cm P c

, 及T 0

Tab 2 P cm P c andT 0 ofX80p i p elinesteel 显。当冷却速率达到20℃ · s 时, 马氏体组织开始

-1

/

/

/

板厚 / mm P cm % P c % T 0 ℃

析出, 显微组织为粒状贝氏体+板条马氏体, 随着温

31.2 0.17 0.30533 47

度的降低, 贝氏体的含量逐渐减少, 马氏体的含量逐

小于0.2% , 具有 渐增加。马氏体的组织硬而脆, 因此, 应避免在较快

根据表2可知, X80钢的 P cm

低焊接裂纹敏感性。在焊接过程中, 应尽量采用能 的冷却速率下进行焊接 [ 4 ] 。

够形成低氢或超低氢型焊缝的焊接材料, 同时采取 随着冷却速率的增加, 硬度呈现出上升趋势。

适当的焊接工艺方法, 预热温度控制在47℃以上, 当冷却速率小于1℃ · s 时, 显微组织中含有大量

-1

避免焊接冷裂纹的产生。 的块状或多边形铁素体, 并有少量的贝氏体, 因而硬

2.2 SHCCT曲线 度较低, 硬度为180~200HV10 。当冷却速率大于

利用膨胀仪和热模拟试验机测得在不同冷却速 1℃ · s 时, 随着冷却速率的增加, 贝氏体含量增

-1

5 3