Page 78 - 理化检验-物理分册2021年第九期

P. 78

欧雪雁: 40Cr钢汽车转向弯臂断裂原因

表3 断裂弯臂硬化层深度和表面马氏体等级检验结果 节装配锥孔外 R 角内、 外侧1mm 处锥柄大端, 正

Tab 3 Detectionresultsofhardenedla y erde p thandsurface 向断裂, 断裂位置和 CAE 分析显示的强度薄弱环

martensite g radeoffracturedbendin g arm

节一致, 应力集中区域为锥柄弯型 R 角内侧、 外侧

位置 轴颈 R 角 凸台

和弯型“ 鱼钩状” 弯型内侧, 此处相当于一个变形的

悬臂梁根部, 悬臂梁的力臂越大, 转向时弯曲应力越

硬化层深度实测值 / mm 5.5 0 2.7

硬化层深度标准值 / mm 3~5 3~5 3~5

容易在R 角应力集中区域萌生裂纹。弯臂服役时,

硬化层马氏体等级检测值 / 级 2 - 3 弯曲疲劳抗力不均衡, 疲劳强度不足, 即表面层截面

马氏体等级标准值 / 级 3~7 3~7 3~7 变化的过渡区未淬火, R 角表面热处理强化作用不

足, 导致锥柄薄弱处先产生裂纹源, 直至发生疲劳断

1.6 受力分析

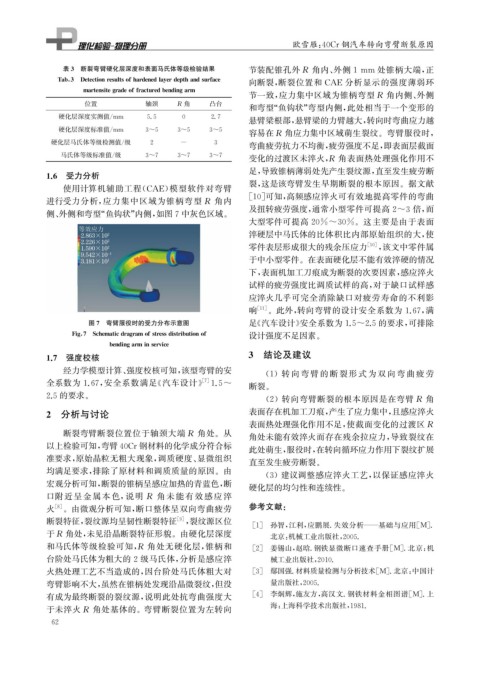

使用计算机辅助工程( CAE ) 模型软件对弯臂 裂, 这是该弯臂发生早期断裂的根本原因。据文献

[ 10 ] 可知, 高频感应淬火可有效地提高零件的弯曲

进行受力分析, 应力集中区域为锥柄弯型 R 角内

及扭转疲劳强度, 通常小型零件可提高2~3倍, 而

侧、 外侧和弯型“ 鱼钩状” 内侧, 如图7中灰色区域。

大型零件可提高 20%~30% 。这主要是由于表面

淬硬层中马氏体的比体积比内部原始组织的大, 使

零件表层形成很大的残余压应力 [ 10 ] , 该文中零件属

于中小型零件。在表面硬化层不能有效淬硬的情况

下, 表面机加工刀痕成为断裂的次要因素, 感应淬火

试样的疲劳强度比调质试样的高, 对于缺口试样感

应淬火几乎可完全消除缺口对疲劳寿命的不利影

响 [ 11 ] 。此外, 转向弯臂的设计安全系数为 1.67 , 满

图7 弯臂服役时的受力分布示意图 足《 汽车设计》 安全系数为1.5~2.5的要求, 可排除

Fi g 7 Schematicdra g ramofstressdistributionof 设计强度不足因素。

bendin g arminservice

1.7 强度校核 3 结论及建议

经力学模型计算、 强度校核可知, 该型弯臂的安 ( 1 )转 向 弯 臂 的 断 裂 形 式 为 双 向 弯 曲 疲 劳

[ 7 ]

全系数为 1.67 , 安全系数满足《 汽车设计》 1.5~

断裂。

2.5的要求。 ( 2 )转向弯臂断裂的根本原因是在弯臂 R 角

2 分析与讨论 表面存在机加工刀痕, 产生了应力集中, 且感应淬火

表面热处理强化作用不足, 使截面变化的过渡区 R

断裂弯臂断裂位置位于轴颈大端 R 角处。从

角处未能有效淬火而存在残余拉应力, 导致裂纹在

以上检验可知, 弯臂40Cr钢材料的化学成分符合标 此处萌生, 服役时, 在转向循环应力作用下裂纹扩展

准要求, 原始晶粒无粗大现象, 调质硬度、 显微组织

直至发生疲劳断裂。

均满足要求, 排除了原材料和调质质量的原因。由 ( 3 )建议调整感应淬火工艺, 以保证感应淬火

宏观分析可知, 断裂的锥柄呈感应加热的青蓝色, 断

硬化层的均匀性和连续性。

口附近呈金属本色, 说明 R 角未能 有 效 感 应 淬

火 [ 8 ] 。由微观分析可知, 断口整体呈双向弯曲疲劳 参考文献:

断裂特征, 裂纹源均呈韧性断裂特征 [ 9 ] , 裂纹源区位

[ 1 ] 孙智, 江利, 应鹏展. 失效分析———基础与应用[ M ] .

于R 角处, 未见沿晶断裂特征形貌。由硬化层深度

北京: 机械工业出版社, 2005.

和马氏体等级检验可知, R 角处无硬化层, 锥柄和 [ 2 ] 姜锡山, 赵晗. 钢铁显微断口速查手册[ M ] . 北京: 机

台阶处马氏体为粗大的2级马氏体, 分析是感应淬 械工业出版社, 2010.

火热处理工艺不当造成的, 因台阶处马氏体粗大对 [ 3 ] 鄢国强. 材料质量检测与分析技术[ M ] . 北京: 中国计

弯臂影响不大, 虽然在锥柄处发现沿晶微裂纹, 但没 量出版社, 2005.

有成为最终断裂的裂纹源, 说明此处抗弯曲强度大 [ 4 ] 李炯辉, 施友方, 高汉文. 钢铁材料金相图谱[ M ] . 上

于未淬火 R 角处基体的。弯臂断裂位置为左转向 海: 上海科学技术出版社, 1981.

6 2