Page 38 - 理化检验-物理分册2021年第八期

P. 38

晏 萌, 等: 梯度 SiC P Al复合材料的组织与性能

/

求的高体积分数 SiC P Al复合材料为底层 [ 9-10 ] 。这

/

种梯度设计使 SiC P Al复合材料底部拥有较好的导

/

热性能和较低的热膨胀系数( CTE ), 顶部具有较好

的可焊性与加工性能。

1 试验方法

1.1 复合材料制备

以硅粉( 粒径为 7 μ m ), 铝粉( 粒径为 20 μ m ) 和

碳化硅粉( 粒径分别为 W14 、 W20 、 F240 等 3 种规

格) 为起始原料。按表 1 的计量比配制混合料, 每种

混合料分别在滚筒式混料机上混合 2~3h , 转速约

为200r · min , 得到4 种均匀的混合粉。将4 种混

-1

合粉分 层 依 次 装 入 模 具: 67% ( 质 量 分 数, 下 同 )

F240+33%W14 混合粉为底层, 70%Al-7Si+30%

W20SiC 混 合 粉 为 过 渡 层 2 , 80% Al-7Si+20%

W20SiC 混合粉为过渡层 1 , Al-7Si混合粉为顶层,

/

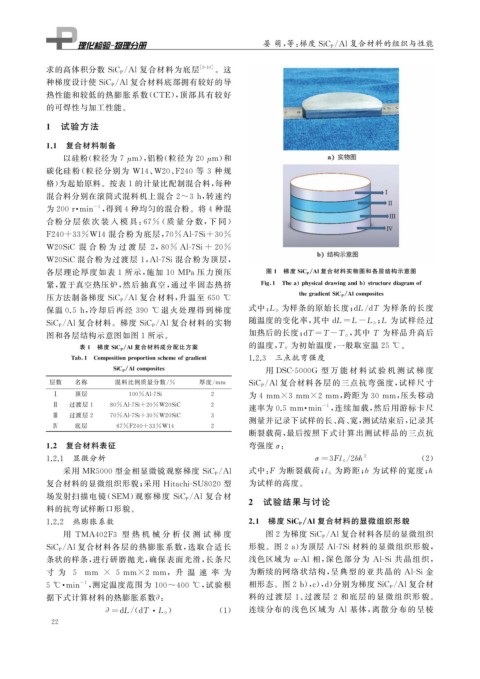

各层理论厚度如表 1 所示, 施加 10 MPa 压力预压 图 1 梯度 SiC P Al复合材料实物图和各层结构示意图

紧, 置于真空热压炉, 然后抽真空, 通过半固态热挤 Fi g 1 Thea p h y sicaldrawin g andb structuredia g ramof

the g radientSiC P Alcom p osites

/

压方法制备梯度 SiC P Al复合材料, 升温至 650 ℃

为样条的原始长度; dL / dT 为样条的长度

保温 0.5h , 冷却后再经 390 ℃ 退火处理得到梯度 式中: L 0

;

SiC P Al复合材料。梯度 SiC P Al复合材料的实物 随温度的变化率, 其中 dL=L-L 0 L 为试样经过

/

/

, 其中 T 为样品升高后

图和各层结构示意图如图 1 所示。 加热后的长度; d T=T-T 0

/

表 1 梯度 SiC P Al复合材料成分配比方案 的温度, T 0 为初始温度, 一般取室温 25 ℃ 。

Tab 1 Com p ositionp ro p ortionschemeof g radient 1.2.3 三点抗弯强度

SiC P Alcom p osites 用 DSC-5000G 型 万 能 材 料 试 验 机 测 试 梯 度

层数 名称 混料比例质量分数 / % 厚度 / mm SiC P Al复合材料各层的三点抗弯强度, 试样尺寸

/

Ⅰ 顶层 100%Al-7Si 2 为 4mm×3mm×2mm , 跨距为 30mm , 压头移动

Ⅱ 过渡层 1 80%Al-7Si+20%W20SiC 2 速率为 0.5mm · min , 连续加载, 然后用游标卡尺

-1

Ⅲ 过渡层 2 70%Al-7Si+30%W20SiC 3

测量并记录下试样的长、 高、 宽, 测试结束后, 记录其

Ⅳ 底层 67%F240+33%W14 2

断裂载荷, 最后按照下式计算出测试样品的三点抗

1.2 复合材料表征 弯强度σ :

1.2.1 显微分析 σ= 3 Fl 0 2bh 2 ( 2 )

/

/

采用 MR5000 型金相显微镜观察梯度 SiC P Al 式中: F 为断裂载荷; l 0 为跨距; b 为试样的宽度; h

复合材料的显微组织形貌; 采用 Hitachi-SU8020 型 为试样的高度。

场发射扫描电镜( SEM ) 观察梯度 SiC P Al复合材

/

2 试验结果与讨论

料的抗弯试样断口形貌。

/

1.2.2 热膨胀系数 2.1 梯度 SiC P Al复合材料的显微组织形貌

用 TMA402F3 型 热 机 械 分 析 仪 测 试 梯 度 图2 为梯度 SiC P Al复合材料各层的显微组织

/

SiC P Al复合材料各层的热膨胀系数, 选取合适长 形貌。图 2a ) 为顶层 Al-7Si材料的显微组织形貌,

/

条状的样条, 进行研磨抛光, 确保表面光滑, 长条尺 浅色区域为 α-Al相, 深色部分为 Al-Si共晶组织,

寸 为 5 mm × 5mm×2mm ,升 温 速 率 为 为断续的网络状结构, 呈典型的亚共晶的 Al-Si金

5 ℃ · min , 测定温度范围为 100~400 ℃ , 试验根 相形态。图2b ), c ), d ) 分别为梯度 SiC P Al复合材

/

-1

据下式计算材料的热膨胀系数 ∂ : 料的过渡层 1 、 过渡层 2 和底层的显微组织形 貌。

) ( 1 ) 连续分布的浅色区域为 Al基体, 离散分布的呈棱

∂=d L /( dT· L 0

2 2