Page 49 - 理化检验-物理分册2021年第二期

P. 49

张丽民, 等: 3D 打印用金属粉末球形度分析方法

表 1 金属粉末试样的粒径范围 300 颗的颗粒为宜, 既方便统计, 也可以保证颗粒图

Tab 1 Particlesizeran g eofmetal p owdersam p les 像的清晰度。其次要保证获得的图像具有随机性和

牌号 粒径范围 / m 统计性, 因为随机获取的图片在后续处理后得到的

μ

NiTi50 合金 50~100

GH4169 合金 15~60 数据具有代表性, 能够真实反映金属粉末的实际情

况; 统计性是保证数据具有量化性效应, 以尽可能保

1.3 试验方法 证结果的准确性。因此在拍摄图片的时候, 首先要

首先将制备好的粉末试样置于扫描电镜下进行 高倍聚焦, 然后再降低倍数随机移动样品台, 连续拍

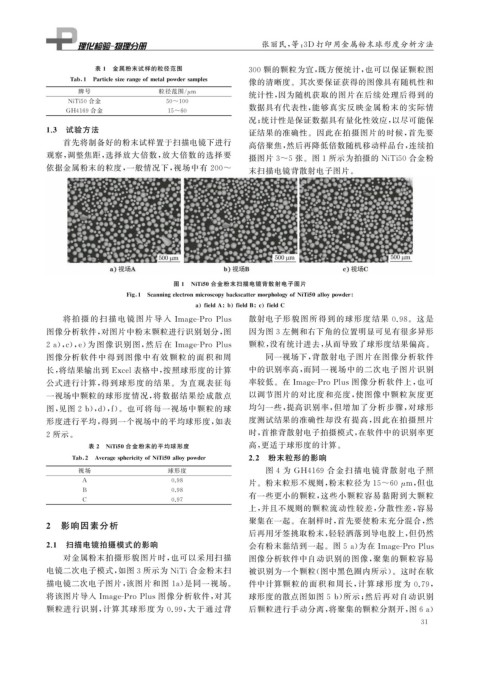

观察, 调整焦距, 选择放大倍数, 放大倍数的选择要 摄图片 3~5 张。图1 所示为拍摄的 NiTi50 合金粉

依据金属粉末的粒度, 一般情况下, 视场中有 200~

末扫描电镜背散射电子图片。

图 1 NiTi50 合金粉末扫描电镜背散射电子图片

Fi g 1 Scannin g electronmicrosco pybackscattermor p holo gy ofNiTi50allo yp owder

a fieldA b fieldB c fieldC

将拍 摄 的 扫 描 电 镜 图 片 导 入 Ima g e-ProPlus 散射电子形貌图所得到的球形度结果 0.98 。这是

图像分析软件, 对图片中粉末颗粒进行识别划分, 图 因为图 3 左侧和右下角的位置明显可见有很多异形

2a ), c ), e ) 为图像识别图, 然后在 Ima g e-ProPlus 颗粒, 没有统计进去, 从而导致了球形度结果偏高。

图像分析软件中得到图像中有效颗粒的面 积和周 同一视场下, 背散射电子图片在图像分析软件

长, 将结果输出到 Excel表格中, 按照球形度的计算 中的识别率高, 而同一视场中的二次电子图片识别

公式进行计算, 得到球形度的结果。为直观表征每 率较低。在Ima g e-ProPlus图像分析软件上, 也可

一视场中颗粒的球形度情况, 将数据结果绘成散点 以调节图片的对比度和亮度, 使图像中颗粒灰度更

图, 见图 2b ), d ), f )。也可将每一视场中颗粒的球 均匀一些, 提高识别率, 但增加了分析步骤, 对球形

形度进行平均, 得到一个视场中的平均球形度, 如表 度测试结果的准确性却没有提高, 因此在拍摄照片

时, 首推背散射电子拍摄模式, 在软件中的识别率更

2 所示。

表 2 NiTi50 合金粉末的平均球形度 高, 更适于球形度的计算。

Tab 2 Avera g es p hericit y ofNiTi50allo yp owder 2.2 粉末粒形的影响

视场 球形度 图 4 为 GH4169 合金扫描电镜背散射电子照

片。粉末粒形不规则, 粉末粒径为 15~60 μ m , 但也

A 0.98

B 0.98

有一些更小的颗粒, 这些小颗粒容易黏附到大颗粒

C 0.97

上, 并且不规则的颗粒流动性较差, 分散性差, 容易

聚集在一起。在制样时, 首先要使粉末充分混合, 然

2 影响因素分析

后再用牙签挑取粉末, 轻轻洒落到导电胶上, 但仍然

2.1 扫描电镜拍摄模式的影响 会有粉末黏结到一起。图 5a ) 为在Ima g e-ProPlus

对金属粉末拍摄形貌图片时, 也可以采用扫描 图像分析软件中自动识别的图像, 聚集的颗粒容易

电镜二次电子模式, 如图3 所示为 NiTi合金粉末扫 被识别为一个颗粒( 图中黑色圈内所示)。这时在软

描电镜二次电子图片, 该图片和图 1a ) 是同一视场。 件中计算颗粒的面积和周长, 计算球形度为 0.79 ,

将该图片导入Ima g e-ProPlus图像分析软件, 对其 球形度的散点图如图 5b ) 所示; 然后再对自动识别

颗粒进行识别, 计算其球形度为 0.99 , 大于通过背 后颗粒进行手动分离, 将聚集的颗粒分割开, 图6a )

3 1