Page 101 - 理化检验-物理分册2021年第二期

P. 101

张涛锋, 等: 高寒环境下 GIS 密封圈材料的选用及存在问题

-4

橡胶的线膨胀系数为 2.5×10 / ℃ 。 漏, 而压缩率太大会增大压缩永久变形, 使密封圈使

取 8 个 10mm 三元乙丙橡胶材料的 O 型密 用寿命下降。对多种橡胶密封圈试样的密封试验表

ϕ

封圈进行低温变形试验, 试验前在室温( 20 ℃ ) 测量 明, 对 GIS 静连接对接面 O 型密封圈合理的压缩率

O 型 密 封 圈 的 内 径 尺 寸, 对 O 型 密 封 圈 进 行 应为 15%~25% [ 16-19 ] 。

-40 ℃×168h 放置后再次测量其内径尺寸, 计算 某厂家 126kV GIS 接线端子座在低温环境下

与测量结果见表 4 。 ( 约 -30 ℃ ) 进行检漏作业时发生多起 O 型密封圈

表 4 密封圈低温试验后的尺寸变化 对接面漏气现象, 笔者对其漏气原因进行了分析。

Tab 4 Dimensionchan g esofsealin g rin g after 漏气法兰连接面剖面图如图 4 所示, 密封圈拉

lowtem p eraturetest mm

伸后装入密封槽( 密封圈内径小于密封槽内径), 密

试验前尺寸 试验后尺寸 试验后尺寸 气体侧)、 下壁、 封板上壁与密封圈接

试样编号 封槽内壁( SF 6

( 实测值) ( 实测值) ( 理论值)

为6.0mm , 内径

触形成密封面, 其中密封圈线径d 0

1 10.14 10 9.98 为 86.5mm ;

D 0 为 84mm , U 型槽内槽面直径 D 2

2 10.14 9.94 9.98 密封 槽 深 度 L 为 4.3 mm , 密 封 法 兰 间 隙 A 为

3 10.14 9.92 9.98

0.4mm 。

4 10.16 9.96 10.00

5 10.12 9.96 9.96

6 10.14 9.96 9.98

7 10.14 9.94 9.98

8 10.16 9.96 10.00

密封圈在高寒环境下进行现场安装时, 因密封

圈的内径变小, 需对密封圈进行预拉伸。在拉伸状

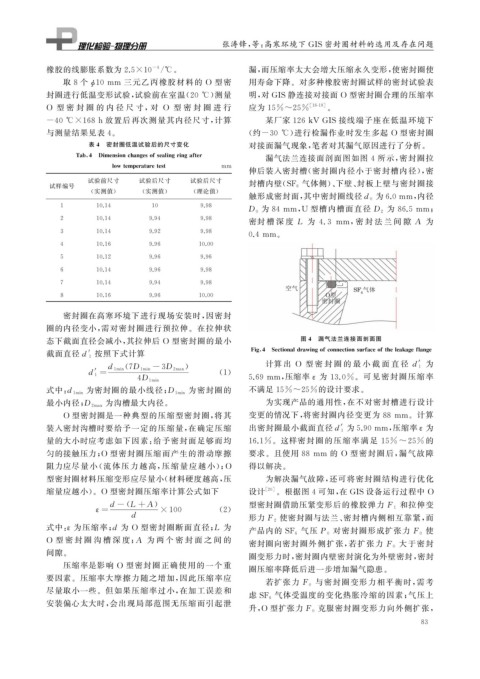

态下截面直径会减小, 其拉伸后 O 型密封圈的最小 图 4 漏气法兰连接面剖面图

截面直径d' 按照下式计算 Fi g 4 Sectionaldrawin g ofconnectionsurfaceoftheleaka g eflan g e

1

计算 出 O 型 密 封 圈 的 最 小 截 面 直 径 d' 为

( )

d 1min 7D 1min -3D 2max 1

d' = ( 1 ) 5.69mm , 压缩率ε 为 13.0% 。可见密封圈压缩率

1

4D 1min

为密封圈的 不满足 15%~25% 的设计要求。

式中: d 1min 为密封圈的最小线径; D 1min

为沟槽最大内径。 为实现产品的通用性, 在不对密封槽进行设计

最小内径; D 2max

O 型密封圈是一种典型的压缩型密封圈, 将其 变更的情况下, 将密封圈内径变更为 88mm 。计算

装入密封沟槽时要给予一定的压缩量, 在确定压缩 出密封圈最小截面直径d' 为5.90mm , 压缩率 ε 为

1

量的大小时应考虑如下因素: 给予密封面足够而均 16.1% 。这样密封 圈 的 压 缩 率 满 足 15% ~25% 的

匀的接触压力; O 型密封圈压缩而产生的滑动摩擦 要求。且使用 88 mm 的 O 型密封圈后, 漏气故障

阻力应尽量小 ( 流体压 力 越 高, 压 缩 量 应 越 小); O 得以解决。

型密封圈材料压缩变形应尽量小( 材料硬度越高, 压 为解决漏气故障, 还可将密封圈结构进行优化

缩量应越小)。 O 型密封圈压缩率计算公式如下 设计 [ 20 ] 。根据图 4 可知, 在 GIS 设备运行过程中 O

(

d - L +A ) 型密封圈借助压紧变形后的橡胶弹力 F 1 和拉伸变

ε= ×100 ( 2 )

d 使密封圈与法兰、 密封槽内侧相互靠紧, 而

形力 F 2

式中: ε 为压缩率; d 为 O 型密封圈断面直径; L 为 使

产品内的 SF 6 气压 P 0 对密封圈形成扩张力 F 0

O 型 密 封 圈 沟 槽 深 度; A 为 两 个 密 封 面 之 间 的

密封圈向密封圈外侧扩张, 若扩张力 F 0 大于密封

间隙。

圈变形力时, 密封圈内壁密封演化为外壁密封, 密封

压缩率是影响 O 型密封圈正确使用的一个重

圈压缩率降低后进一步增加漏气隐患。

要因素。压缩率大摩擦力随之增加, 因此压缩率应

若扩张力 F 0 与密封圈变形力相平衡时, 需考

尽量取小一些。但如果压缩率过小, 在加工误差和

虑 SF 6 气体受温度的变化热胀冷缩的因素; 气压上

安装偏心太大时, 会出现局部范围无压缩而引起泄

克服密封圈变形力向外侧扩张,

升, O 型扩张力 F 0

8 3