Page 88 - 理化检验-物理分册2024年第五期

P. 88

臧利永, 等: 超超临界火电机组给水泵汽轮机20Cr13钢动叶片断裂原因

表1 断裂叶片的化学成分分析结果 %

质量分数

项目

C Si Mn Cr Ni Cu P S

实测值 0.17 0.34 0.17 13.27 0.44 0.11 0.019 0.001

标准值 0.16~0.24 ≤0.60 ≤0.60 12.00~14.00 ≤0.60 ≤0.30 ≤0.030 ≤0.020

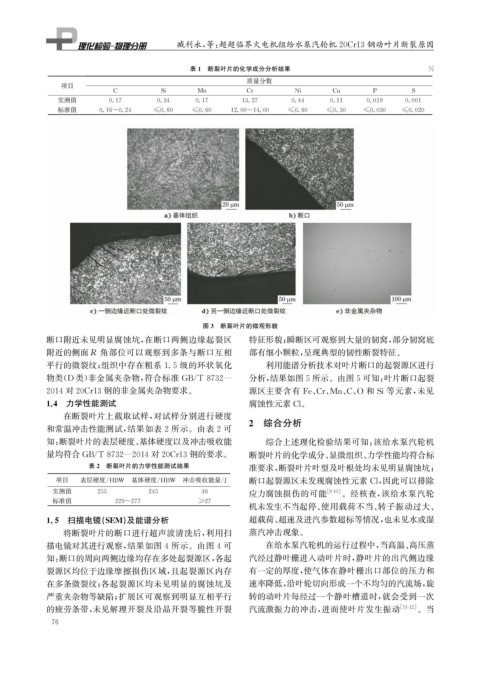

图3 断裂叶片的微观形貌

断口附近未见明显腐蚀坑, 在断口两侧边缘起裂区 特征形貌; 瞬断区可观察到大量的韧窝, 部分韧窝底

附近的侧面R 角部位可以观察到多条与断口互相 部有细小颗粒, 呈现典型的韧性断裂特征。

平行的微裂纹; 组织中存在粗系1.5级的环状氧化 利用能谱分析技术对叶片断口的起裂源区进行

物类( D 类) 非金属夹杂物, 符合标准 GB / T8732 — 分析, 结果如图5所示。由图5可知: 叶片断口起裂

2014对20Cr13钢的非金属夹杂物要求。 源区主要含有 Fe 、 Cr 、 Mn 、 C 、 O 和 Si等元素, 未见

1.4 力学性能测试 腐蚀性元素 Cl 。

在断裂叶片上截取试样, 对试样分别进行硬度

和常温冲击性能测试, 结果如表2所示。由表2可 2 综合分析

知: 断裂叶片的表层硬度、 基体硬度以及冲击吸收能 综合上述理化检验结果可知: 该给水泵汽轮机

量均符合 GB / T8732 — 2014对20Cr13钢的要求。 断裂叶片的化学成分、 显微组织、 力学性能均符合标

表2 断裂叶片的力学性能测试结果 准要求, 断裂叶片叶型及叶根处均未见明显腐蚀坑;

项目 表层硬度 / HBW 基体硬度 / HBW 冲击吸收能量 / J 断口起裂源区未发现腐蚀性元素 Cl , 因此可以排除

实测值 255 245 46 应力腐蚀损伤的可能 [ 9-10 ] 。经核查, 该给水泵汽轮

标准值 229~277 ≥27

机未发生不当起停、 使用载荷不当、 转子振动过大、

1.5 扫描电镜( SEM ) 及能谱分析 超载荷、 超速及进汽参数超标等情况, 也未见水或湿

将断裂叶片的断口进行超声波清洗后, 利用扫 蒸汽冲击现象。

描电镜对其进行观察, 结果如图4所示。由图4可 在给水泵汽轮机的运行过程中, 当高温、 高压蒸

知: 断口的周向两侧边缘均存在多处起裂源区, 各起 汽经过静叶栅进入动叶片时, 静叶片的出汽侧边缘

裂源区均位于边缘摩擦损伤区域, 且起裂源区内存 有一定的厚度, 使气体在静叶栅出口部位的压力和

在多条微裂纹; 各起裂源区均未见明显的腐蚀坑及 速率降低, 沿叶轮切向形成一个不均匀的汽流场, 旋

严重夹杂物等缺陷; 扩展区可观察到明显互相平行 转的动叶片每经过一个静叶槽道时, 就会受到一次

的疲劳条带, 未见解理开裂及沿晶开裂等脆性开裂 汽流激振力的冲击, 进而使叶片发生振动 [ 11-12 ] 。当

7 6