Page 92 - 理化检验-物理分册2023年第十一期

P. 92

王小鹏, 等: 捞油作业钢丝绳断裂原因

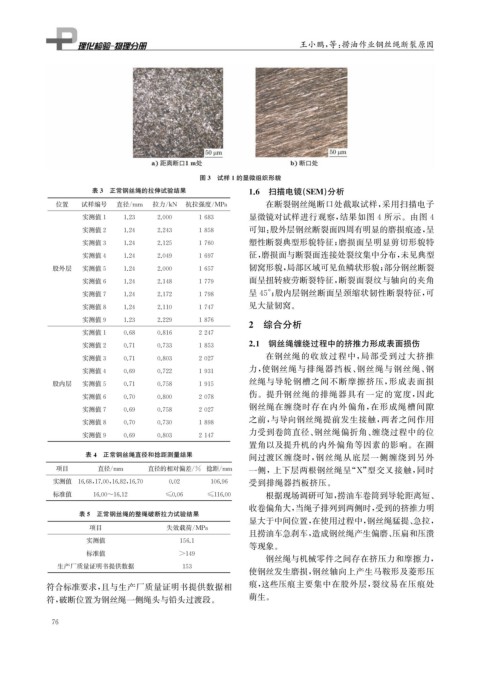

图3 试样1的显微组织形貌

表3 正常钢丝绳的拉伸试验结果 1.6 扫描电镜( SEM ) 分析

位置 试样编号 直径 / mm 拉力 / kN 抗拉强度 / MPa 在断裂钢丝绳断口处截取试样, 采用扫描电子

实测值1 1.23 2.000 1683 显微镜对试样进行观察, 结果如图 4 所示。由图 4

可知: 股外层钢丝断裂面四周有明显的磨损痕迹, 呈

实测值2 1.24 2.243 1858

塑性断裂典型形貌特征; 磨损面呈明显剪切形貌特

实测值3 1.24 2.125 1760

征, 磨损面与断裂面连接处裂纹集中分布, 未见典型

实测值4 1.24 2.049 1697

股外层 实测值5 1.24 2.000 1657 韧窝形貌, 局部区域可见鱼鳞状形貌; 部分钢丝断裂

面呈扭转疲劳断裂特征, 断裂面裂纹与轴向的夹角

实测值6 1.24 2.148 1779

呈45° ; 股内层钢丝断面呈颈缩状韧性断裂特征, 可

实测值7 1.24 2.172 1798

实测值8 1.24 2.110 1747 见大量韧窝。

2 综合分析

实测值9 1.23 2.229 1876

实测值1 0.68 0.816 2247

2.1 钢丝绳缠绕过程中的挤推力形成表面损伤

实测值2 0.71 0.733 1853

在钢丝绳的收放过程中, 局部受到过大挤推

实测值3 0.71 0.803 2027

力, 使钢丝绳与排绳器挡板、 钢丝绳与钢丝绳、 钢

实测值4 0.69 0.722 1931

股内层 实测值5 0.71 0.758 1915 丝绳与导轮钢槽之间不断摩擦挤压, 形成表面损

伤。提升钢丝绳的排绳器具有一定的宽度, 因此

实测值6 0.70 0.800 2078

钢丝绳在缠绕时存在内外偏角, 在形成绳槽间隙

实测值7 0.69 0.758 2027

之前, 与导向钢丝绳提前发生接触, 两者之间作用

实测值8 0.70 0.730 1898

力受到卷筒直径、 钢丝绳偏折角、 缠绕过程中的位

实测值9 0.69 0.803 2147

置角以及提升机的内外偏角等因素的影响。在圈

表4 正常钢丝绳直径和捻距测量结果 间过渡区缠绕时, 钢丝绳从底层一侧缠绕到另外

项目 直径 / mm 直径的相对偏差 / % 捻距 / mm 一侧,上下层两根钢丝绳呈“ X ” 型交叉接触, 同时

实测值 16.68 , 17.00 , 16.82 , 16.70 0.02 106.96 受到排绳器挡板挤压。

标准值 16.00~16.12 ≤0.06 ≤116.00 根据现场调研可知, 捞油车卷筒到导轮距离短、

收卷偏角大, 当绳子排列到两侧时, 受到的挤推力明

表5 正常钢丝绳的整绳破断拉力试验结果

显大于中间位置, 在使用过程中, 钢丝绳猛提、 急拉,

项目 失效载荷 / MPa

且捞油车急刹车, 造成钢丝绳产生偏磨、 压扁和压溃

实测值 156.1

等现象。

标准值 >149

钢丝绳与机械零件之间存在挤压力和摩擦力,

生产厂质量证明书提供数据 153

使钢丝发生磨损, 钢丝轴向上产生马鞍形及菱形压

符合标准要求, 且与生产厂质量证明书提供数据相 痕, 这些压痕主要集中在股外层, 裂纹易在压痕处

符, 破断位置为钢丝绳一侧绳头与铅头过渡段。 萌生。

7 6