Page 89 - 理化检验-物理分册2023年第九期

P. 89

潘 星: 聚合物基复合材料的力学性能测试方法

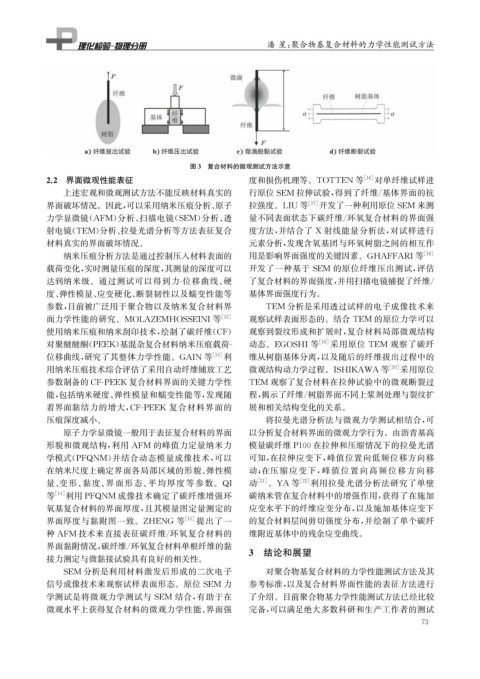

图3 复合材料的微观测试方法示意

2.2 界面微观性能表征 度和损伤机理等。 TOTTEN 等 [ 16 ] 对单纤维试样进

上述宏观和微观测试方法不能反映材料真实的 行原位 SEM 拉伸试验, 得到了纤维 / 基体界面的抗

界面破坏情况。因此, 可以采用纳米压痕分析、 原子 拉强度。 LIU 等 [ 17 ] 开发了一种利用原位 SEM 来测

力学显微镜( AFM ) 分析、 扫描电镜( SEM ) 分析、 透 量不同表面状态下碳纤维 / 环氧复合材料的界面强

射电镜( TEM ) 分析、 拉曼光谱分析等方法表征复合 度方法, 并结合了 X 射线能量分析法, 对试样进行

材料真实的界面破坏情况。 元素分析, 发现含氧基团与环氧树脂之间的相互作

纳米压痕分析方法是通过控制压入材料表面的 用是影响界面强度的关键因素。 GHAFFARI等 [ 18 ]

载荷变化, 实时测量压痕的深度, 其测量的深度可以 开发了一种基于 SEM 的原位纤维压出测试, 评估

达到纳米级。通过测试可以得到力 - 位移曲线、 硬 了复合材料的界面强度, 并用扫描电镜捕捉了纤维 /

度、 弹性模量、 应变硬化、 断裂韧性以及蠕变性能等 基体界面强度行为。

参数, 目前被广泛用于聚合物以及纳米复合材料界 TEM 分析是采用透过试样的电子成像技术来

面力学性能的研究。 MOLAZEMHOSSEINI等 [ 12 ] 观察试样表面形态的。结合 TEM 的原位力学可以

使用纳米压痕和纳米刮印技术, 绘制了碳纤维( CF ) 观察到裂纹形成和扩展时, 复合材料局部微观结构

对聚醚醚酮( PEEK ) 基混杂复合材料纳米压痕载荷 - 动态。 EGOSHI等 [ 19 ] 采用原位 TEM 观察了碳纤

位移曲线, 研究了其整体力学性能。 GAIN 等 [ 13 ] 利 维从树脂基体分离, 以及随后的纤维拔出过程中的

用纳米压痕技术综合评估了采用自动纤维铺放工艺 微观结构动力学过程。 ISHIKAWA 等 [ 20 ] 采用原位

参数制备的 CF-PEEK 复合材料界面的关键力学性 TEM 观察了复合材料在拉伸试验中的微观断裂过

能, 包括纳米硬度、 弹性模量和蠕变性能等, 发现随 程, 揭示了纤维 / 树脂界面不同上浆剂处理与裂纹扩

着界面黏结力的增大, CF-PEEK 复合材料界面的 展和相关结构变化的关系。

压痕深度减小。 将拉曼光谱分析法与微观力学测试相结合, 可

原子力学显微镜一般用于表征复合材料的界面 以分析复合材料界面的微观力学行为。由沥青基高

形貌和微观结构, 利用 AFM 的峰值力定量纳米力 模量碳纤维 P100在拉伸和压缩情况下的拉曼光谱

学模式( PFQNM ) 并结合动态模量成像技术, 可以 可知, 在拉伸应变下, 峰值位置向低频位移方向移

在纳米尺度上确定界面各局部区域的形貌、 弹性模 动; 在压缩应变下, 峰值位置向高频位移方向移

动 [ 21 ] 。 YA 等 [ 22 ] 利用拉曼光谱分析法研究了单壁

量、 变形、 黏度、 界面形态、 平均厚度等参数。 QI

等 [ 14 ] 利用 PFQNM 成像技术确定了碳纤维增强环 碳纳米管在复合材料中的增强作用, 获得了在施加

氧基复合材料的界面厚度, 且其模量图定量测定的 应变水平下的纤维应变分布, 以及施加基体应变下

界面厚度与黏附图一致。 ZHENG 等 [ 15 ] 提出了一 的复合材料层间剪切强度分布, 并绘制了单个碳纤

种 AFM 技术来直接表征碳纤维 / 环氧复合材料的 维附近基体中的残余应变曲线。

界面黏附情况, 碳纤维 / 环氧复合材料单根纤维的黏

3 结论和展望

接力测定与微黏接试验具有良好的相关性。

SEM 分析是利用材料激发后形成的二次电子 对聚合物基复合材料的力学性能测试方法及其

信号成像技术来观察试样表面形态。原位 SEM 力 参考标准, 以及复合材料界面性能的表征方法进行

学测试是将微观力学测试与 SEM 结合, 有助于在 了介绍。目前聚合物基力学性能测试方法已经比较

微观水平上获得复合材料的微观力学性能、 界面强 完备, 可以满足绝大多数科研和生产工作者的测试

3

7