Page 30 - 理化检验-物理分册2023年第二期

P. 30

侯日立, 等: 飞机树脂基复合材料的初始热损伤检测方法

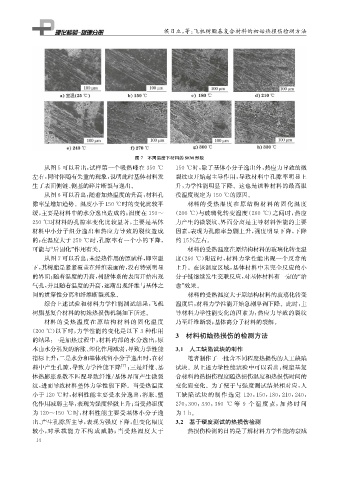

图7 不同温度下材料的SEM 形貌

从图5可以看出: 试样第一个吸热峰在350℃ 150℃时, 除了基体小分子逸出外, 热应力导致的微

左右, 同时伴随有失重的现象, 说明此时基体材料发 裂纹也开始起主导作用, 导致材料中孔隙率明显上

生了表面侧链、 侧基的碎片断裂与逸出。 升, 力学性能明显下降。这也是该种材料的最高服

从图6可以看出: 随着加热温度的升高, 材料孔 役温度规定为150℃的原因。

隙率呈增加趋势。温度小于150℃时的变化比较平 材料的受热温度 在 原 结 构 材 料 的 固 化 温 度

( 200℃ ) 与玻璃化转变温度( 260 ℃ ) 之间时, 热应

缓, 主要是材料中的水分逸出造成的; 温度在150~

250℃时材料的孔隙率变化比较显著, 主要是基体 力产生的微裂纹、 界面分离是主导材料性能的主要

材料中小分子组分逸出和热应力导致的裂纹造成 因素, 表现为孔隙率急剧上升, 强度明显下降, 下降

的; 在温度大于250℃时, 孔隙率有一个小的下降, 约15%左右。

可能与“ 后固化” 作用有关。 材料的受热温度在原结构材料的玻璃化转变温

从图7可以看出: 未经热作用的原试样, 即室温 度( 260℃ ) 附近时, 材料力学性能出现一个反常的

下, 其树脂是紧紧覆盖在纤维表面的, 没有特别明显 上升。在该温度区域, 基体材料中未完全反应的小

的界面; 随着温度的升高, 树脂体系的表面开始出现 分子链继续发生交联反应, 对基体材料有一定的“ 治

气孔, 并且随着温度的升高, 逐渐出现纤维与基体之 愈” 效果。

间的贯穿性分离和纤维断裂现象。 材料的受热温度大于原结构材料的玻璃化转变

综合上述试验和材料力学性能测试结果, 飞机 温度后, 材料力学性能开始急剧单调下降。此时, 主

树脂基复合材料的初始热损伤机制如下所述。 导材料力学性能变化的因素为: 热应力导致的裂纹

材料的受热温度 在 原 结 构 材 料 的 固 化 温 度 乃至纤维断裂; 基体高分子材料的裂解。

( 200℃ ) 以下时, 力学性能的变化是以下 3 种作用

的结果: 一是加热过程中, 材料内部的水分逸出, 原 3 材料初始热损伤的检测方法

本由水分引发的溶胀、 塑化作用减弱, 导致力学性能 3.1 人工缺陷试块的制作

指标上升; 二是水分和基体残留小分子逸出时, 在材 笔者制作了一批含不同程度热损伤的人工缺陷

料中产生孔隙, 导致力学性能下降 [ 7 ] ; 三是纤维、 基 试块。从上述力学性能试验中可以看出: 树脂基复

体热膨胀系数不匹配导致纤维 / 基体界面产生微裂 合材料的热损伤程度随热损伤温度和热损伤时间的

纹, 进而导致材料整体力学性能下降。当受热温度 变化而变化。为了便于与强度测试结果相对应, 人

小于120℃时, 材料性能主要受水分逸出, 溶胀、 塑 工缺陷试块的制作选 定 120 , 150 , 180 , 210 , 240 ,

化作用减弱主导, 表现为强度轻微上升; 当受热温度 270 , 300 , 330 , 360 ℃ 等 9 个 温 度 点, 加 热 时 间

为120~150 ℃ 时, 材料性能主要受基体小分子逸 为1h 。

出、 产生孔隙所主导, 表现为强度下降, 但变化幅度 3.2 基于硬度测试的热损伤检测

较小, 对承载能力不构成威胁; 当受热温度大于 热损伤检测的目的是了解材料力学性能的衰减

1 4