Page 84 - 理化检验-物理分册2022年第六期

P. 84

单诗剑, 等: 锅炉水冷壁爆管原因

口处为正常的铁素体 + 珠光体, 珠光体球化程度为 表 4 c管内壁产物的 EDS结果 %

2.5 级, 未出现魏氏组织或贝氏组织, 说明在爆管前 元素 质量分数

温度未达 到 SA210A-1 钢 的 临 界 温 度 730 ℃ 。同 C 12.19

O 25.10

时, 珠光体呈与爆口方向一致的纵向 线性分布。 b Na 00.65

管远离爆口处微观形貌和c管的微观形貌都为正常 M g 01.75

Al 01.16

的铁素体 + 珠光体, 由于炉管长时间运行, 因此也存 Si 02.32

在 2.5 级的轻度球化现象。 P 01.37

S 01.40

Cl 00.23

K 00.38

Ca 10.60

Ti 00.34

Cr 01.14

Mn 01.24

Fe 39.19

Zn 00.93

1.4 管道和联箱检查

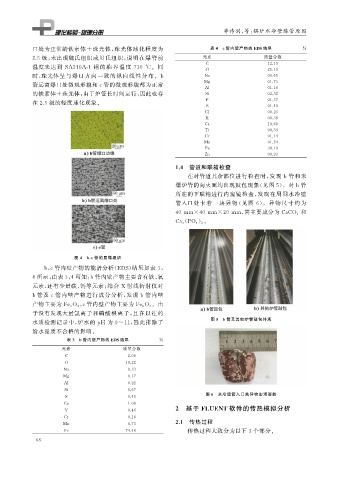

在对管道其余部位进行检查时, 发现 b 管和未

爆炉管的向火面均出现鼓包现象( 见图 5 )。对 b 管

所在的下联箱进行内窥镜检查, 发现在周围水冷壁

管入口处卡着一 块 异 物 ( 见 图 6 )。异 物 尺 寸 约 为

和

40mm×40mm×20mm , 其主要成分为 CaCO 3

( )。

Ca 3 PO 4 2

图 4 b , c管的显微组织

b , c管内壁产物的能谱分析( EDS ) 结果如表 3 ,

4 所示, 由表3 , 4 可知: b管内壁产物主要含有铁、 氧

元素, 还有少量碳、 钙等元素; 结合 X 射线衍射仪对

b管及 c管内壁产物进行成分分析, 发现 b 管内壁

, 。由

产物主要为 Fe 3O 4 c管内壁产物主要为 Fe 2O 3

于没有发现大量氯离子和磷酸根离子, 且在以往的

图 5 b管及其他炉管鼓包外观

水质检测记录中, 炉水的 p H 为 9~11 , 因此排除了

给水品质不合格的影响。

表 3 b管内壁产物的 EDS结果 %

元素 质量分数

C 2.06

O 19.22

Na 0.33

M g 0.17

Al 0.22

Si 0.67

图 6 水冷壁管入口处异物宏观形貌

S 0.45

Ca 1.06

V 0.46 2 基于 FLUENT 软件的传热模拟分析

Cr 0.16

2.1 传热过程

Mn 0.73

Fe 74.46 传热过程大致分为以下 3 个部分。

6 8