Page 89 - 理化检验-物理分册2019年第六期

P. 89

韩鹏钧, 等: B50A800 无取向硅钢板小白点缺陷成因分析

元素涂层的硅钢板产品, 说明在进行产品切换时, 涂

层机没有彻底清洗干净, 从而引入了铬元素.钠元

素和铬元素的引入, 与涂层液中的酸根离子发生反

应, 生成了微观显示为壳状、 宏观显示为小白点的杂

质, 最终造成了小白点缺陷的产生.

3 结论及建议

该 B50A800 无取向硅钢板生产时, 由于纯水清

洗段清洗不彻底引入了钠元素, 涂层段清洗不彻底

引入了铬元素, 钠元素和铬元素与涂层液中的酸根

离子发生反应, 生成了微观显示为壳状、 宏观显示为

小白点的杂质, 最终造成了该小白点缺陷的产生.

建议加大清洗段纯水的清洁力度, 在切换工艺

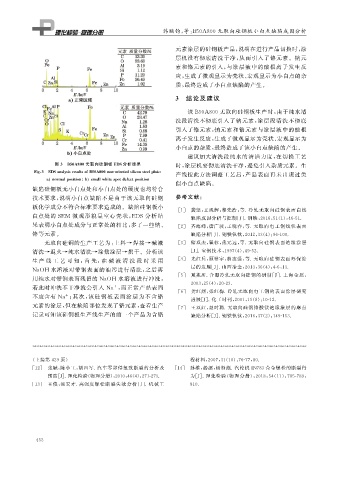

图 3 B50A800 无取向硅钢板 EDS分析结果 时, 涂层机要彻底清洗干净, 避免引入杂质元素.生

Fi g 敭3 EDSanal y sisresultsofB50A800nonGorientedsiliconsteel p late 产线按此方法调整工艺后, 产品表面再未出现过类

a normal p osition b smallwhites p otdefect p osition

似小白点缺陷.

缺陷硅钢板无小白点处和小白点处的硬度也均符合

技术要求, 说明小白点缺陷不是由于该无取向硅钢 参考文献:

板化学成分不符合标准要求造成的.缺陷硅钢板小

[ 1 ] 龚坚, 王现辉, 黎先浩, 等 . 冷轧无取向硅钢表面白线

白点处的 SEM 微观形貌呈空心壳状, EDS 分析结

缺陷成因分析与控制[ J ] . 钢铁, 2016 , 51 ( 1 ): 46G51.

果表明小白点处成分与正常处的相比, 多了一些钠、 [ 2 ] 齐海峰, 唐广波, 王晓春, 等 . 无取向电工钢线状表面

铬等元素. 缺陷分析[ J ] . 钢铁钒钛, 2012 , 33 ( 4 ): 96G100.

无取向硅钢的生产工艺为: 上料 → 焊接 → 碱液 [ 3 ] 储双杰, 瞿标, 戴元远, 等 . 无取向硅钢表面绝缘涂层

清洗 → 退火 → 纯水清洗 → 涂敷涂层 → 烘干.分析该 [ J ] . 宝钢技术, 1997 ( 4 ): 49G52.

生 产 线 工 艺 可 知: 首 先, 在 碱 液 清 洗 段 时 采 用 [ 4 ] 光红兵, 顾祥宇, 胡志强, 等 . 无取向硅钢表面环保涂

NaOH 水溶液对带钢表面的油污进行清洗, 之后再 层的发展[ J ] . 山西冶金, 2013 , 36 ( 4 ): 4G6 , 13.

[ 5 ] 夏兆所 . 含硼冷轧无取向硅钢的研制[ J ] . 上海金属,

用纯水对带钢表面残留的 NaOH 水溶液进行冲洗,

2003 , 25 ( 4 ): 20G23.

若此时冲洗不干净就会引入 Na , 而正常产品表面

+

[ 6 ] 龚红烈, 张红梅 . 冷轧无取向电工钢的表面涂层研究

不应含有 Na ; 其次, 该硅钢板表面涂层为不含铬

+

进展[ J ] . 化工时刊, 2001 , 15 ( 8 ): 10G12.

元素的涂层, 但在缺陷部位发现了铬元素, 查看生产 [ 7 ] 王双红, 赵时璐 . 无取向硅钢铬酸镁绝缘涂层的麻点

记录可知该硅钢板生产线生产的前一个产品为含铬 缺陷分析[ J ] . 钢铁钒钛, 2016 , 37 ( 2 ): 149G153.

( 上接第 429 页) 程材料, 2007 , 31 ( 10 ): 76G77 , 80.

[ 12 ] 张斌, 陈小工, 胡四军. 汽车零部件氢致断裂的分析及 [ 14 ] 孙雄, 杨超, 杨贤彪 . 汽轮机IN783 合金螺栓的断裂行

预防[ J ] . 理化检验( 物理分册), 2010 , 46 ( 4 ): 271G273. 为[ J ] . 理化检验( 物理分册), 2018 , 54 ( 11 ): 785G789 ,

[ 13 ] 王俊, 汤宏才 . 高强度螺栓断裂失效分析[ J ] . 机械工 810.

4 3 2