Page 55 - 理化检验-物理分册2019年第二期

P. 55

杨娇龙, 等: GIS 用不锈钢板簧断裂分析与预防

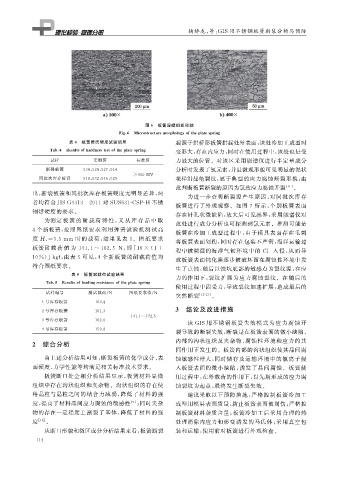

图 6 板簧显微组织形貌

Fi g 敭6 Microstructuremor p holo gy ofthe p lates p rin g

表 4 板簧维氏硬度试验结果 起源于拱桥形板簧拱起处外表面, 该处冷加工成型时

Tab敭4 Resultsofhardnesstestofthe p lates p rin g 变形大, 存在内应力, 同时在使用过程中, 该处也是受

试样 实测值 标准值 力最大的位置.对该区采用能谱仪进行半定量成分

断裂板簧 534 , 524 , 527 , 514 分析时发现了氯元素, 并且微观形貌可见明显的泥状

≥450HV

同批次库存板簧 518 , 532 , 516 , 529 花样沿晶龟裂纹, 属于典型的应力腐蚀断裂形貌, 由

此判断板簧断裂的原因为氯致应力腐蚀开裂 [ 11 ] .

出, 断裂板簧和同批次库存板簧硬度无明显差异, 两

为进一步查明断裂源产生原因, 对同批次库存

者均符合JISG4313-2011 对 SUS631GCSPGH 不锈

板簧进行了外观观察.如图 7 所示, 个别板簧表面

钢带硬度的要求.

存在针孔状微缺陷, 放大后可见晶界, 采用能谱仪对

为测定 板 簧 的 耐 载 荷 特 性, 又 从 库 存 品 中 取

此处进行成分分析也可探测到氯元素.推测可能是

4 个新板簧, 按照图纸要求利用弹簧试验机测试高

板簧在冷加工成型过程中, 由于模具表面存在毛刺

度 Ht=5.5mm 时的载荷, 结果见表 5 .图纸要求

将板簧表面划伤, 同时存在包装不严密, 海洋运输过

板簧耐 载 荷 值 为 141.1~182.5 N , 即 [ 16× ( 1+

程中被潮湿的海洋气候环境中的 Cl 入侵, 从而导

-

10% )] k g f , 由表 5 可见, 4 个新板簧的耐载荷值均 致板簧表面钝化膜逐步被破坏而在腐蚀性环境中发

符合图纸要求.

生了点蚀, 随后以蚀坑底部的敏感点为裂纹源, 在应

表 5 板簧耐载荷试验结果

力的作用下, 裂纹扩展为应力腐蚀裂纹.在随后的

Tab敭5 Resultsofloadin g resistanceofthe p lates p rin g

使用过程中因受力, 导致裂纹加速扩展, 造成最后的

试样编号 测试载荷 / N 图纸要求值 / N

突然断裂 [ 12G13 ] .

1 号库存板簧 162.4

2 号库存板簧 161.3 3 结论及改进措施

141.1~172.5

3 号库存板簧 162.0

该 GIS 用不锈钢板簧失效模式为应力腐蚀开

4 号库存板簧 159.8

裂导致的断裂失效, 断裂是在板簧表面的微小缺陷、

内部的沟状组织及夹杂物、 腐蚀性环境和应力的共

2 综合分析

同作用下发生的.板簧内部的沟状组织使其晶间腐

由上述分析结果可知, 断裂板簧的化学成分、 表 蚀敏感性增大, 同时储存及运输环境中的氯离子侵

面硬度、 力学性能等均满足相关标准技术要求. 入板簧表面的微小缺陷, 诱发了晶间腐蚀.板簧使

板簧断口处金相分析结果显示, 板簧材料显微 用过程中, 在外载荷的作用下, 以先期形成的应力腐

组织中存在沟状组织和夹杂物.沟状组织的存在使 蚀裂纹为起点, 最终发生断裂失效.

得晶粒与晶粒之间的结合力减弱, 降低了材料的强 建议采取以下预防措施: 严格控制板簧冷加工

度, 提高了材料晶间应力腐蚀的敏感性 [ 9 ] ; 同时夹杂 成型用模具表面质量, 防止板簧表面被划伤; 严格控

物的存在一定程度上割裂了基体, 降低了材料的强 制板簧材料杂质含量; 板簧冷加工后采用合理的热

度 [ 10 ] . 处理消除内应力和形变诱发的马氏体; 采用真空包

从断口形貌和微区成分分析结果来看, 板簧断裂 装和运输, 使用前对板簧进行外观检查.

1 1 4