Page 31 - 2017物理第四期

P. 31

王 荣: 机械装备的失效分析( 续前)第 4 讲 金相分析技术( 下)

的带状组织特征, 瞬断区显微组织均匀, 均位于焊缝 5.5 案例 5 :分析原材料质量和热加工工艺

区域, 未见明显异常, 图 23 中断口处的显微组织形 ϕ 1397mm 的 R20CrMnMoAH 钢坯经加热后

貌采用了组合技术.进一步放大后观察可见, 源区 在 4500t油压机上拔长开坯为 550mm×550mm

显微组织为粒状贝氏体 + 屈氏体 + 少量马氏体; 焊 的方坯, 锻造温度为( 1240±10 ) ℃ .开坯后装入

缝区显微组织为铁素体 + 粒状、 杆状碳化物. 保温炉内经过 48h 后发现方坯表面出现纵向裂纹.

最终失效分析结果表明, 该事故主要是由于操作 该钢坯开裂失效分析过程见图 24 , 详细分析说

不当和焊接质量不佳导致的氢致延迟脆性断裂 [ 6 ] . 明如下.

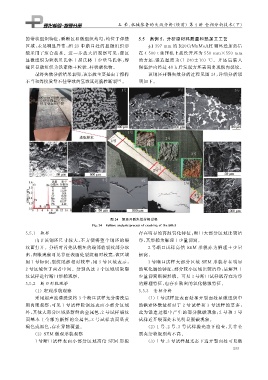

图 24 钢坯开裂失效分析过程

Fi g 敭24 Failureanal y sis p rocessofcrackin g ofthebillet

5.5.1 取样 存在明显的高温氧化特征; 断口大部分区域比较洁

由于该钢坯尺寸较大, 不方便将整个钢坯的裂 净, 其形貌为解理 + 少量韧窝.

纹面打开.分析时首先从钢坯的端部将裂纹部分取 2 号断口试样高倍 SEM 形貌亦为解理 + 少量

出, 肉眼观察可见靠近表面处裂纹相对较宽, 该区域 韧窝.

用 1 号标识, 裂纹尾部相对较窄, 用 3 号区域表示, 3号断口试样大部分区域 SEM 形貌存在明显

2 号区域位于两者中间.分别从这 3 个区域切取裂 的氧化腐蚀特征; 部分较小区域比较洁净, 呈解理 +

纹试样进行断口形貌观察. 少量韧窝断裂形貌.可见 3 号断口试样既存在洁净

5.5.2 断口形貌观察 的解理特征, 也存在致密的氧化锈蚀特征.

( 1 )宏观形貌观察 5.5.3 金相分析

采用超声波清洗仪将 3 个断口试样充分清洗后 ( 1 ) 1 号试样近表面处和开裂面处显微组织中

用肉眼观察, 可见 1 号试样除钢坯表面小部分区域 的铁素体数量相对于 2 号试样和 3 号试样的要多,

外, 其他大部分区域呈新鲜的金属色, 2 号试样裂纹 此为锻造过程中产生的部分脱碳现象; 2 号和 3 号

面基本上全部为新鲜的金属色, 3 号试样表面呈黄 试样近开裂面处未见明显脱碳现象.

褐色或黑色, 存在异物覆盖. ( 2 ) 1 号、 2 号、 3 号试样抛光态下检查, 其非金

( 2 ) SEM 微观形貌观察 属夹杂物级别均不高.

1号断口试样表面小部分区域高倍 SEM 形貌 ( 3 ) 1 号、 3 号试样抛光态下近开裂面处可见微

2 3 3